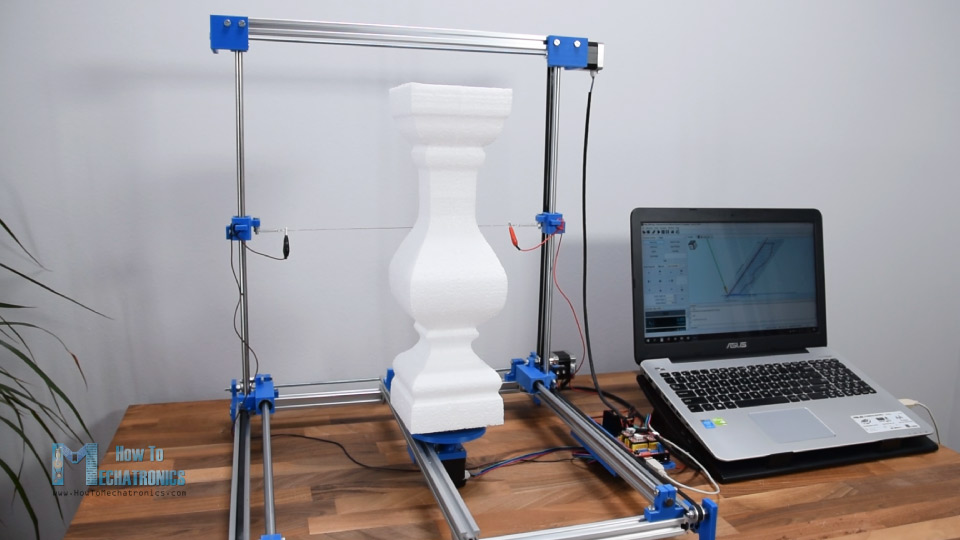

در این آموزش با نحوه ساخت دستگاه برش فوم آردوینو CNC آشنا میشویم. این پروژه بسیار ساده میباشد. زیرا از مواد ساده و ارزان ساخته شده است. برخی از قطعات، چاپی سه بعدی و دارای آردوینو به عنوان کنترلر است.

بررسی اجمالی

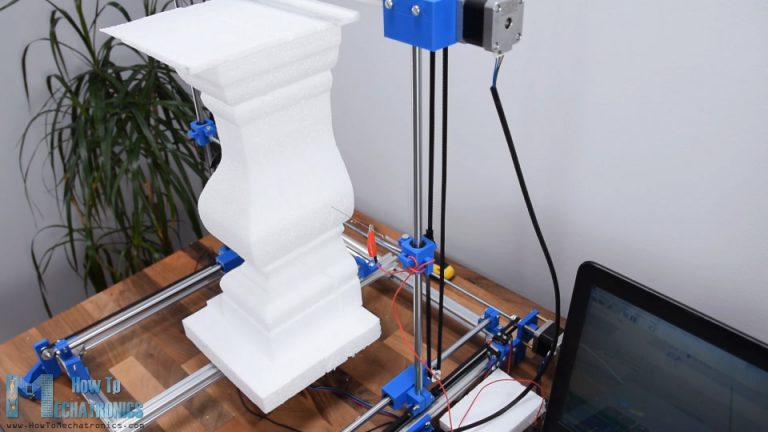

ابزار اصلی این دستگاه به جای مته یا لیزر، یک سیم داغ یا نوع خاصی از سیم مقاومت است که هنگام عبور جریان از آن داغ میشود. سیم داغ نیز هنگام عبور از فوم، آن را ذوب یا بخار میکند. بنابراین به راحتی میتوانیم هر شکلی را که میخواهیم برش دهیم.

ساخت ماشین CNC در واقع کار سختی نیست. اگر یک مبتدی هستید و در فکر ساخت اولین ماشین CNC خود هستید، کافیست با ما همراه باشید تا تمام مراحل ساخت دستگاه را به شما نشان دهیم؛ از شروع طراحی، اتصال قطعات الکترونیکی، برنامهنویسی آردوینو و همچنین نحوه تهیه اشکال تا ساخت کدهای G و کنترل دستگاه با استفاده از برنامههای منبع باز.

دستگاه برش فوم CNC آردوینو مدل 3D

برای شروع، میتوانید مدل سه بعدی را در زیر دانلود کنید.

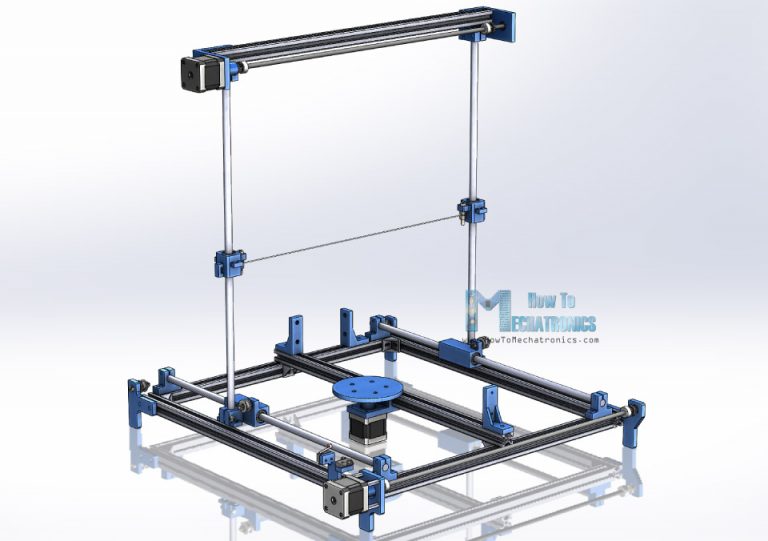

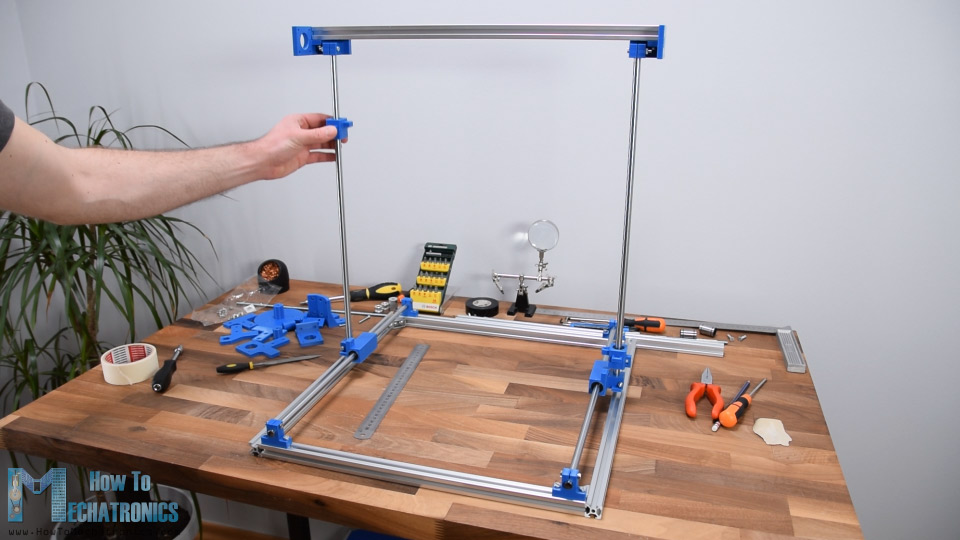

ساختار پایه از پروفیلهای آلومینیومی T-slot به ابعاد 20x20mm ساخته شده است. من این پروفیلها را بدلیل کاربری بسیار آسان انتخاب کردم. زیرا قابل استفاده مجدد بوده و به راحتی میتوانیم آنها را جدا کرده و از آنها برای پروژههای دیگر استفاده کنیم. همچنین لازم به سوراخ کردن چیزی در هنگام مونتاژ نیست. حرکت در هر محور با استفاده از بلبرینگهای خطی کشویی بر روی میلههای صاف 10 میلیمتری انجام میشود. من برای هر محور از دو میله استفاده کردم.

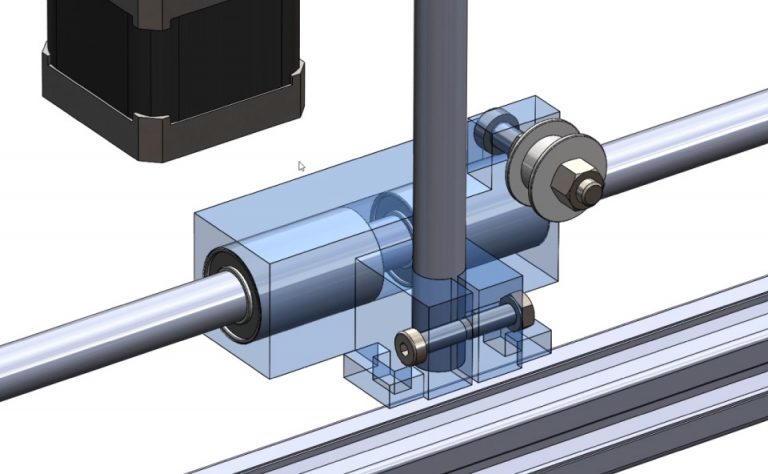

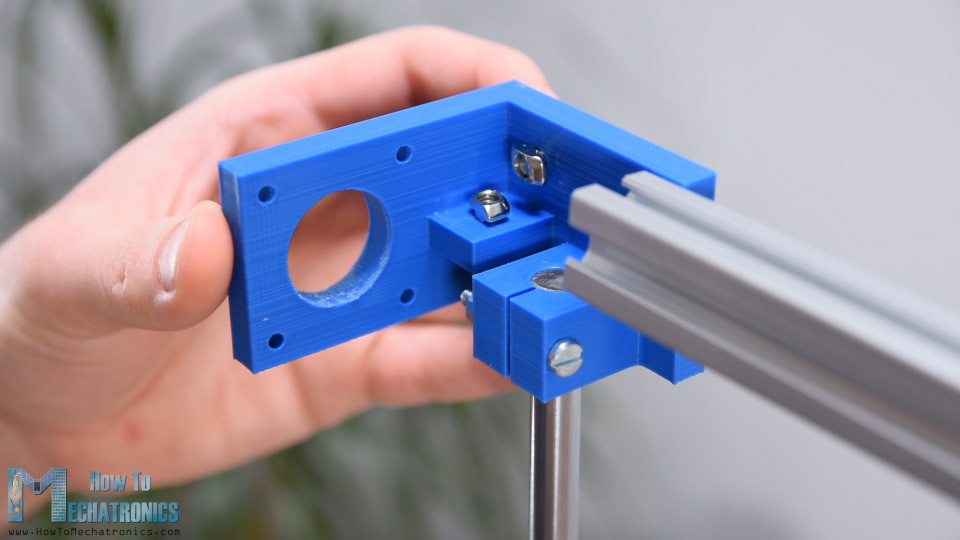

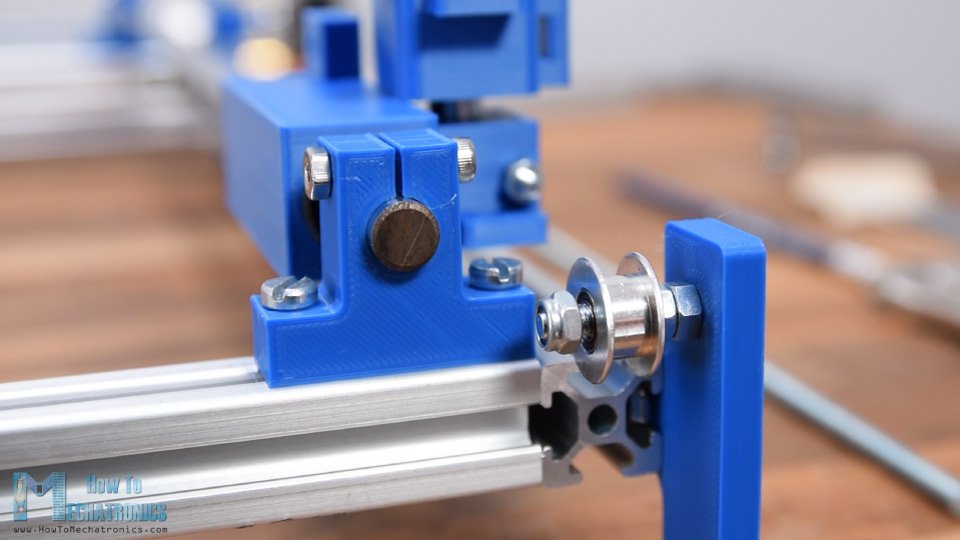

بلوکهای کشویی ممکن است کمی عجیب به نظر برسند. اما این بلوکها به شکلی طراحی شدهاند که در عین داشتن چندین کارکرد، میتوانند به راحتی به صورت یک قسمت مجزا به صورت سه بعدی چاپ شوند. بنابراین به عنوان مثال، بلوک کشویی X، دو بلبرینگ خطی را در خود جای داده، میله محور Y و قرقره را برای تسمه محور Y نگه میدارد. همچنین برای اتصال کمربند، محور X دستگیرهای دارد.

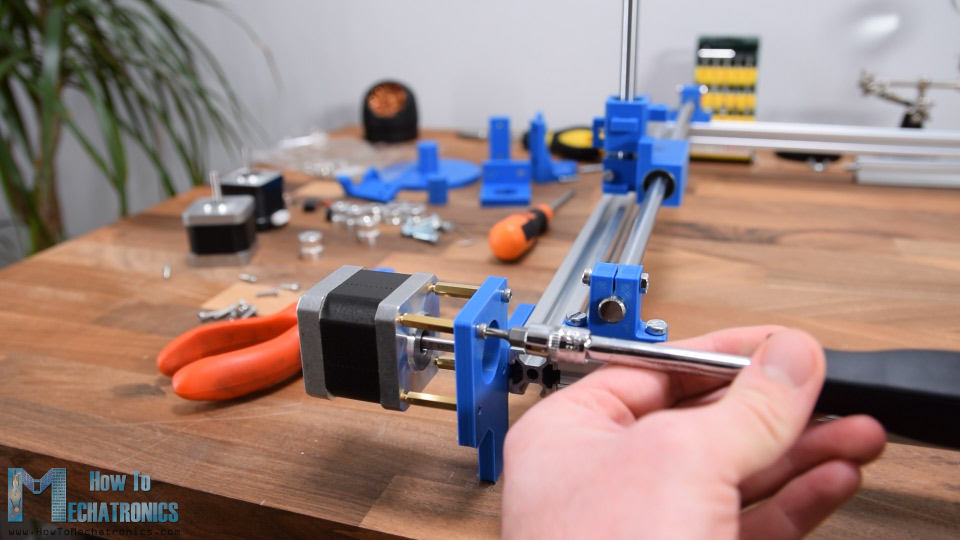

برای کنترل بلوکهای کشویی از استپر موتور NEMA 17 استفاده میکنیم. با استفاده از کوپلر شفت، یک میله ساده، دو قرقره و دو تسمه میتوانیم به طور مساوی دو بلوک کشویی را بر روی هر ریل بطور همزمان حرکت دهیم.

همچنین باید توجه کنیم که ما یک استپر موتور نوع سوم داریم که دستگاه را قادر میسازد شکل 2.5D ایجاد کند که ما در ادامه درباره آن توضیح خواهیم داد.

به طور کلی از نظر ساخت و استحكام، احتمالاً طراحی چندان مناسب نیست. اما هدف ما این است كه یك دستگاه را با حداقل قطعات ممکن ایجاد کرده تا بتوانیم كار را به انجام برسانیم.

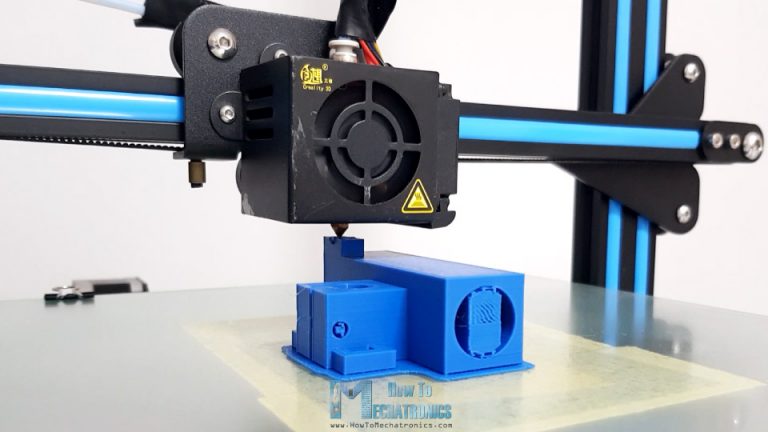

من برای چاپ سه بعدی قطعات از پرینتر سه بعدی Creality CR-10 استفاده کردم که یک چاپگر سه بعدی بسیار خوب و با قیمت مناسب است.

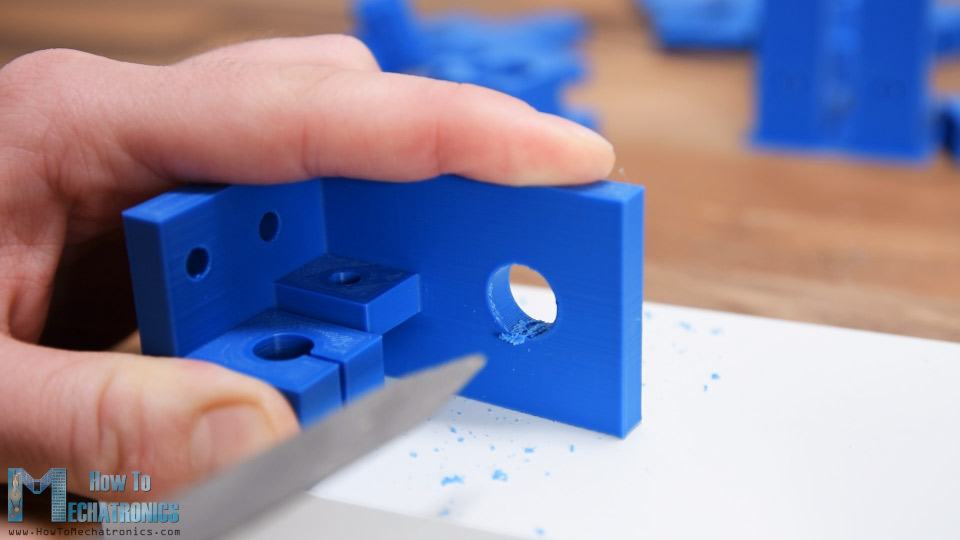

توجه داشته باشید که برخی از قطعات چاپ شده سه بعدی نیاز به کمی پردازش دارند و یا قبل از استفاده باید مواد زائد از بین بروند.

در بعضی موارد، من مجبور شدم از سوهان برای از بین بردن مواد اضافی استفاده کنم که حدس میزنم به دلیل تنظیمات بد در نرمافزار برش میباشد.

اسمبل CNC

در اینجا لیستی از کلیه مؤلفههای اصلی استفاده شده در این دستگاه CNC آورده شده است. لیست اجزای الکترونیک را میتوانید در قسمت شماتیک مدار مشاهده کنید.

- پروفیلهای آلومینیومی T-slot به تعداد 6 عدد 20x20mm 500mm

- میلههای ریلی خطی: 4 عدد 10 میلیمتری

- قلابهای گوشهای پروفیل T-slot به تعداد 6 عدد

- مهره M5 برای پروفایلهای T-slot

- بلبرینگ خطی 10mm به تعداد 6 عدد

- تسمه GT2 + قرقره دندهای + قرقره غلتکی (Idler)

- بلبرینگ 5x16x5mm به تعداد 2 عدد

توجه : در این ویدئو از بلبرینگ 6 میلیمتری و همچنین میله و قرقره GT2 استفاده میشود. پیشنهاد میکنم در اینجا از 5 میلیمتری استفاده کنید. زیرا این ابعاد متداولتر بوده و به راحتی در دسترس است. بنابراین، در فایلهای دانلودی STL، دو نسخه از کوپلرهای شفت و قلابهای نصب را برای کار با این ابعاد درج کردم. بنابراین حتماً هنگام چاپ سه بعدی آن قسمتها، این موضوع را در نظر بگیرید.

- مهره اسپیسر

- مجموعه انواع فنر

- سیم داغ

- میله 50cm به تعداد 2 عدد یا هر نوع میله 6 یا 5 میلیمتری بسته به قطر داخلی قرقرهها

- پیچ و مهره: M3x30 x8، M4x25 x4، M4x30 x4، M5x10 / 12 x40، M5x15 x8، M5x25 x4، M5x30 x4

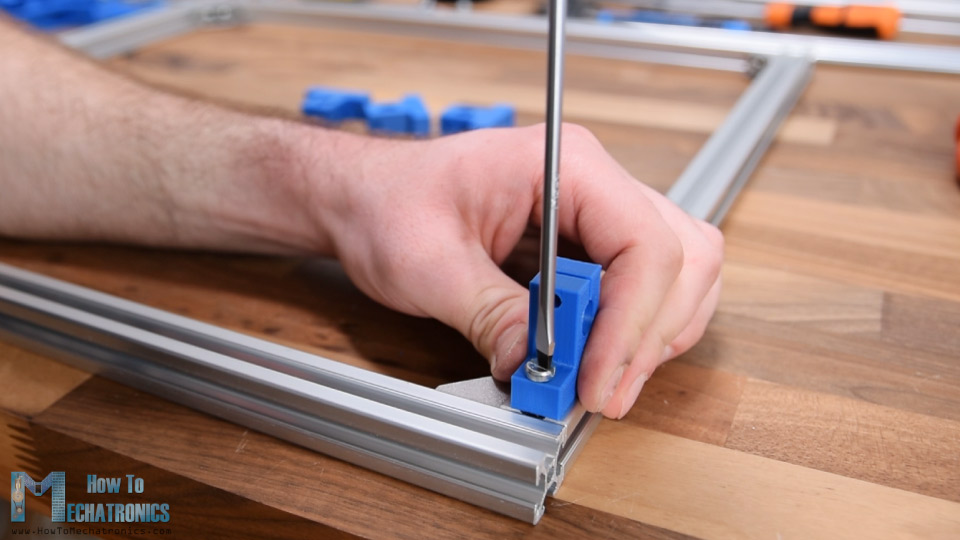

پروفیلهای آلومینیومی T-slot که من داشتم 60 سانتیمتر طول داشت. بنابراین طبق مدل سه بعدی، من با استفاده از اره دستی فلزی هرکدام از آنها را به اندازه موردنظر برش دادم. سپس با استفاده از قلابهای گوشهای، قاب پایه را مونتاژ کردم. سپس، من بستهای شفت را برای محور X نصب میکنم. میبینید که کار با پروفیلهای T-slot بسیار آسان است. ما فقط به برخی پیچ و مهرههای M5 و T-slot برای اتصال انواع موارد به آنها نیاز داریم.

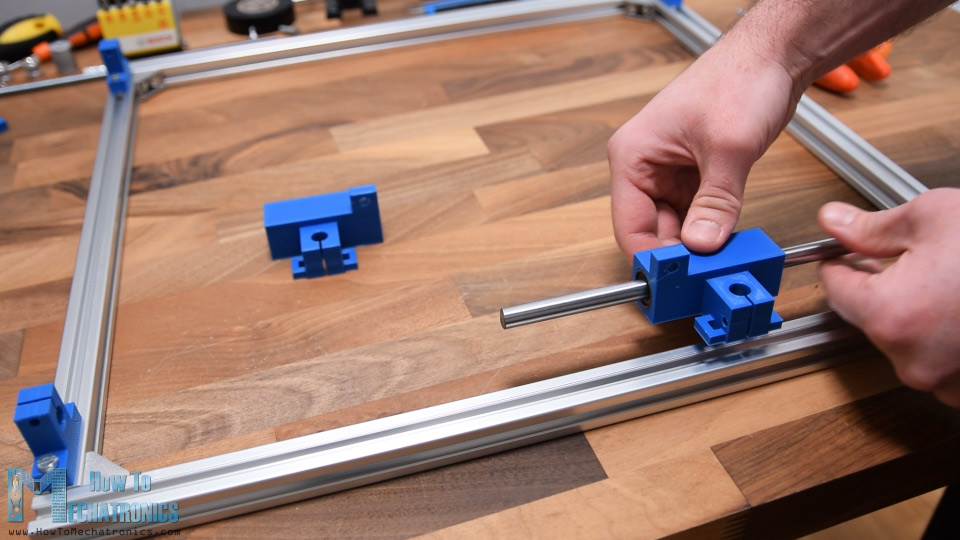

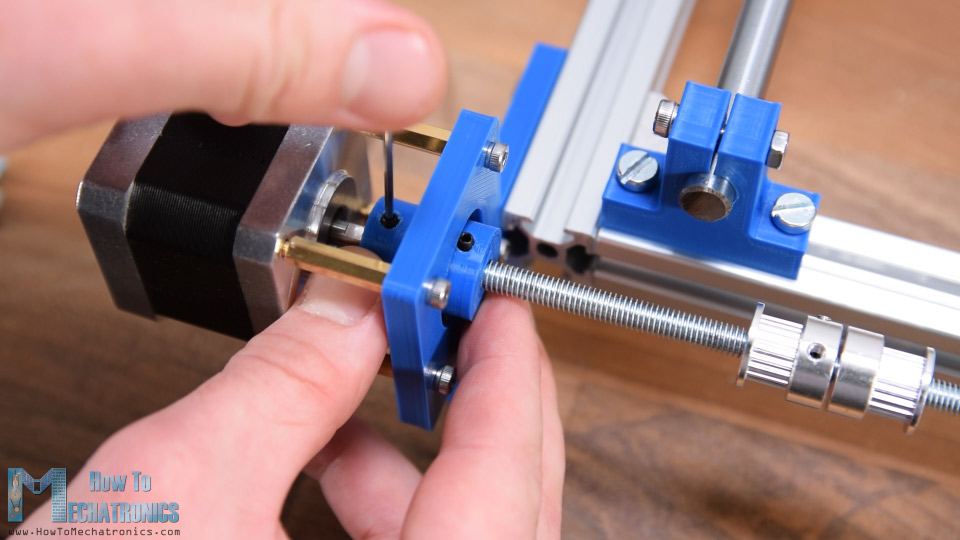

در مرحله بعدی، میله شفت را از داخل گیرهها رد میکنم. در حالیکه تا نیمه رد شده است، ما باید بلوک کشویی محور X را اضافه کنیم. ما فقط دو بلبرینگ را در آن قرار داده و سپس آنها را روی شفت نصب میکنیم. حالا میتوانیم آن را در شفت به طرف دیگر بکشیم و با استفاده از پیچ M4 و مهره میتوانیم شفت را در جای خود محکم کنیم. من این روند را برای طرف مقابل نیز تکرار کردم.

در مرحله بعد باید محورهای Y را نصب کنیم. برای این منظور، ابتدا باید میلهها را در بلوکهای کشویی محور X قرار دهیم. آنها را با قسمت انتهایی، داخل آن قرار دهید و با استفاده از پیچ و مهره M4 آنها را محکم کنید. سپس میتوانیم بلوکهای کشویی محور Y را وارد کنیم. این بلوکهای کشویی فقط از یک بلبرینگ خطی استفاده میکنند.

در بالای میلههای محور Y ما باید قلابهایی را نصب کنیم که دو میله محور Y را با یک پروفیل T-slot در بالا متصل کند. باز هم، ما از همان روش برای ایمنسازی آنها در میلهها استفاده میکنیم. برای اتصال پروفیل T-slot به گیرههای نصب، ابتدا 3 پیچ M5 و مهره T-slot را بر روی آنها اضافه کردم. سپس پروفیلها را درون آن کشیده و پیچها را بستم.

بنابراین، با اتمام این مراحل ما ساختار اصلی را تشکیل دادهایم و میتوانیم آزادانه در هر دو محور X و Y حرکت کنیم.

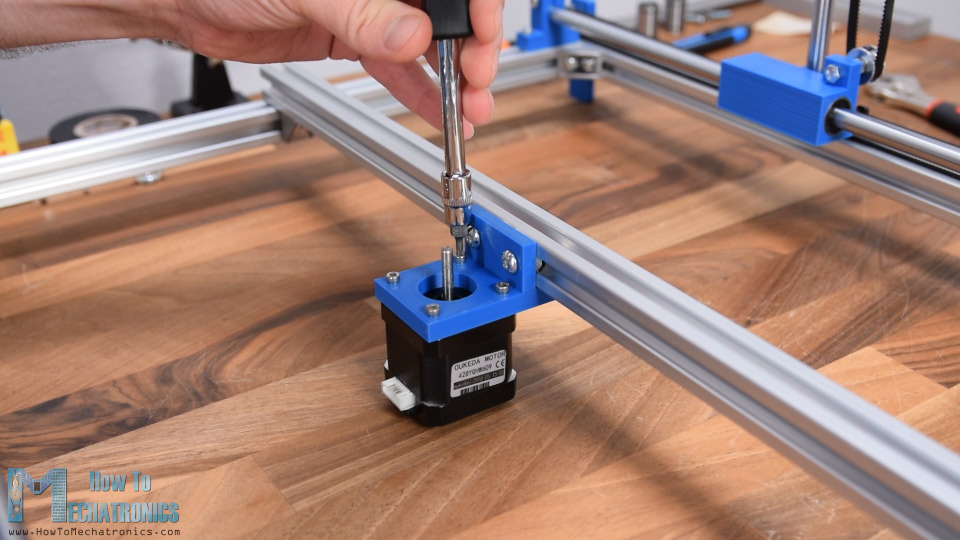

سپس، من پایهها را روی قاب پایه وصل میکنم. باز هم، انجام این کار با استفاده از پروفیلهای T-slot بسیار ساده است. پس از محکمسازی پایهها، میخواهیم اولین موتور پلهای را برای محور X نصب کنیم. در این حالت من برای فاصله گرفتن از شفت موتور، از مهره اسپیسر 20 میلیمتری استفاده میکنم تا بعدا بتوانم قرقره تسمه را در نزدیکی پایه قرار دهم.

در مرحله بعد، من یک میله 6 میلیمتری ساده دارم که به طور همزمان دو تسمه را هدایت میکند. بنابراین ابتدا آن را به ابعاد مورد نظر برش دادم، بلبرینگ با قطر داخلی 6 میلیمتر را بر روی پایه مخالف استپر قرار داده و میله را از داخل آن عبور دادم. سپس مهرهای را برای اتصال میله به بلبرینگ و دو قرقره دندهای برای تسمهها قرار دادم.

برای اتصال میله به استپر موتور، من یک کوپلر شفت را با سوراخی 5 میلیمتری در سمت استپر و سوراخی 6 میلیمتری در سمت میله به صورت 3D چاپ کردم. کوپلر شفت دارای شکافهایی برای درج مهره M3 است و پس از آن با استفاده از پیچ M3 یا پیچهای گراب، میتوانیم به راحتی آن را در شفت موتورها و میله محکم کنید. در مرحله بعد، ما باید قرقرهها را با دستگیرههای بلوک کشویی در یک خط قرار دهیم و آنها را با پیچهای گراب محکم کنیم.

در طرف مقابل دستگاه نیز، میتوانیم دو قرقره غلتکی را قرار دهیم. برای این منظور، من از پیچ و مهره M5 استفاده کردم.

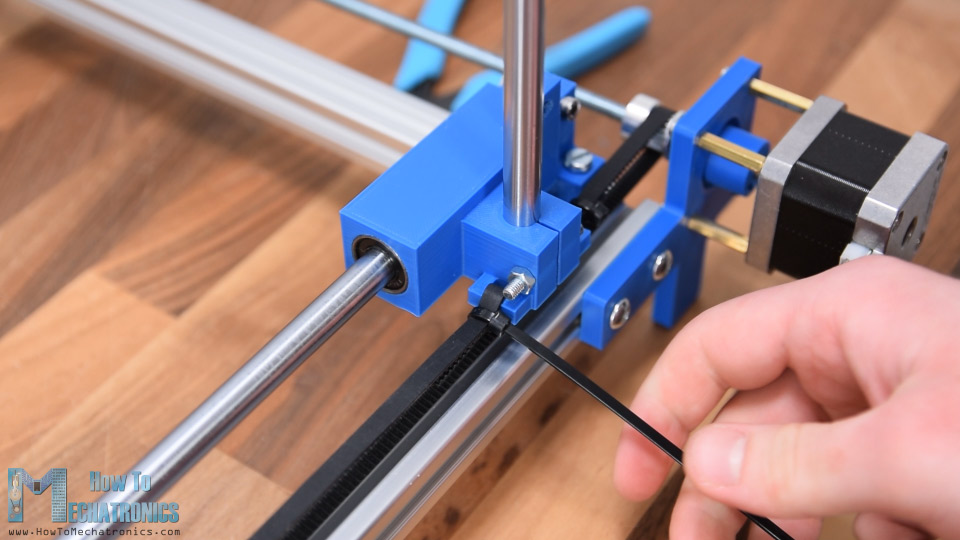

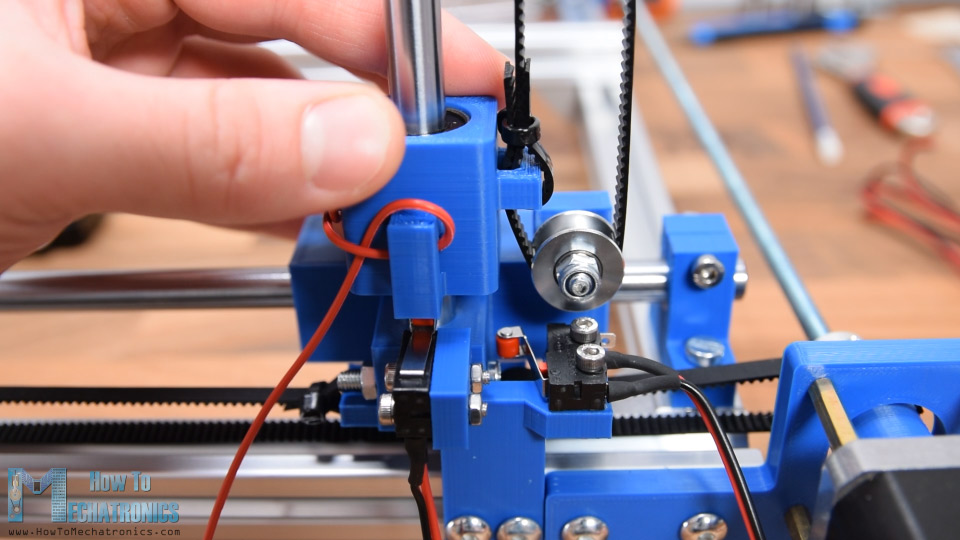

بنابراین ما اکنون آماده نصب تسمههای GT2 برای محور X هستیم. ابتدا تسمه را به کمک یک بست کمربندی در بلوک کشویی قرار داده و محکم کردم. سپس تسمه را به دور قرقره دندهای و در طرف دیگر به قرقره غلتکی منتقل کردم. آن را به اندازه مناسب برش دادم و مجدداً با استفاده از بست کمربندی به طرف دیگر بلوک کشویی محکم کردم.

من این مراحل را برای طرف مقابل نیز تکرار کردم. هنگام ایمنسازی طرف دیگر، باید اطمینان حاصل کنیم که دو بلوک کشویی در محور X در یک موقعیت قرار دارند. برای این منظور، ما به راحتی میتوانیم آنها را به انتهای ریلها منتقل کرده و تسمه را با بست کمربندی ایمن کنیم. با این کار مکانیزم کشویی محور X کامل میشود.

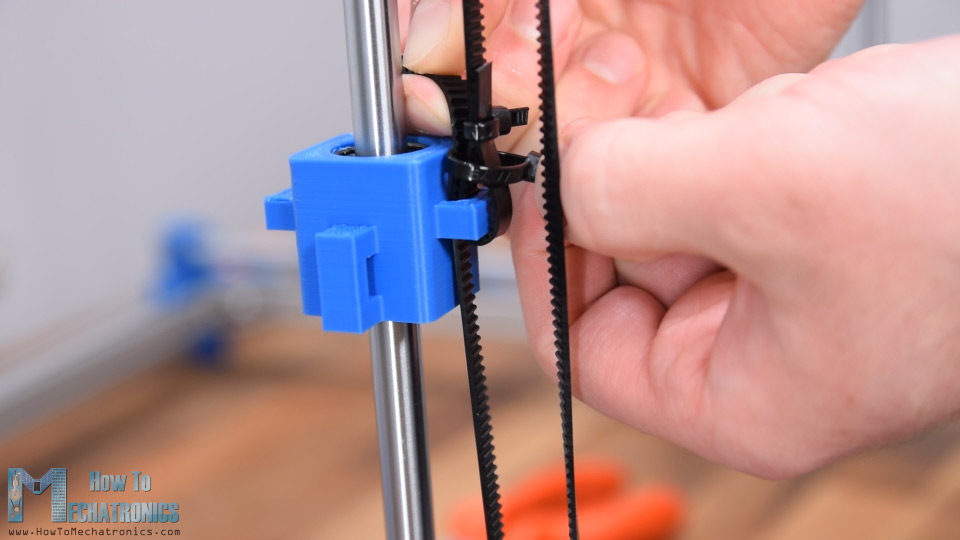

سپس، با همان روش مکانیسم محور Y را نیز اسمبل میکنیم. برای محکمسازی تسمه به بلوک کشویی، ما از بستهای کمربندی استفاده میکنیم. در اینجا بلوک کشویی فقط یک دسته دارد و برای اطمینان از تسمه، ابتدا یک سر تسمه را با بست محکم کردم. سپس تسمه را کشیدم تا به اندازه کافی محکم باشد و با یک بست دیگر طرف دیگر را نیز محکم کردم. حالا میتوانم بست قبلی را حذف کرده و تسمه اضافی را برش دهم. همانطور که قبلاً ذکر شد، هنگام محکمسازی تسمه در طرف دیگر، باید اطمینان حاصل کنیم که دو بلوک کشویی در محور Y در یک موقعیت قرار دارند. با این کار مکانیسم محور Y نیز کامل میشود.

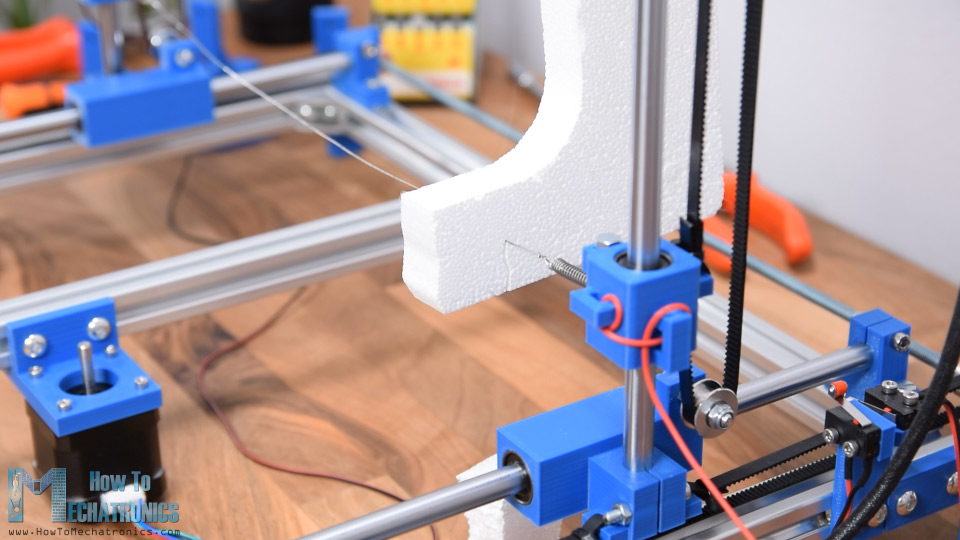

در مرحله بعد، یک پروفیل T-slot دیگر را در محور X متصل میکنم. این پروفیل برای اتصال سومین استپر موتور به آن و همچنین قرار دادن قطعات فوم بر روی آن به کار میرود. با موتور استپر سوم میتوانیم با این دستگاه 2.5D یا در واقع سه بعدی بسازیم، مثل مهرههای شطرنج.

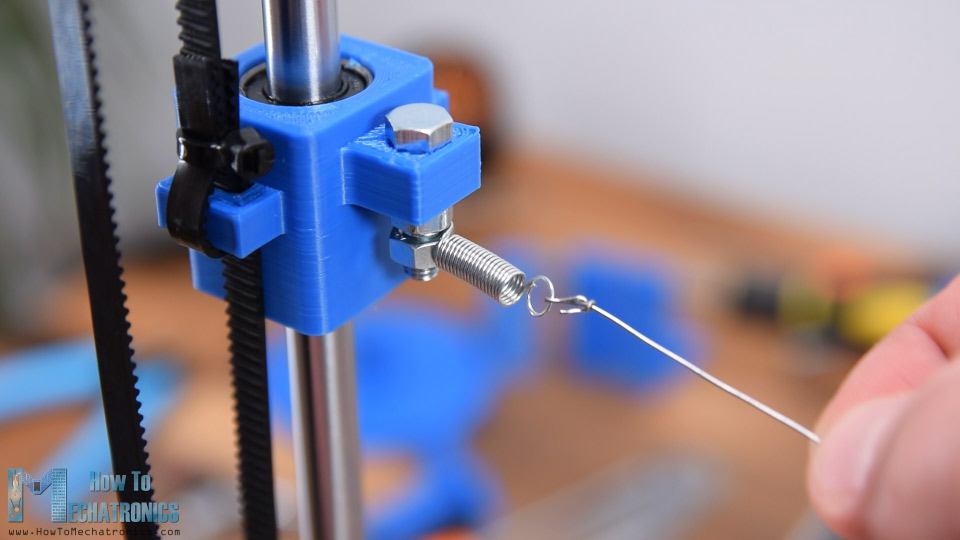

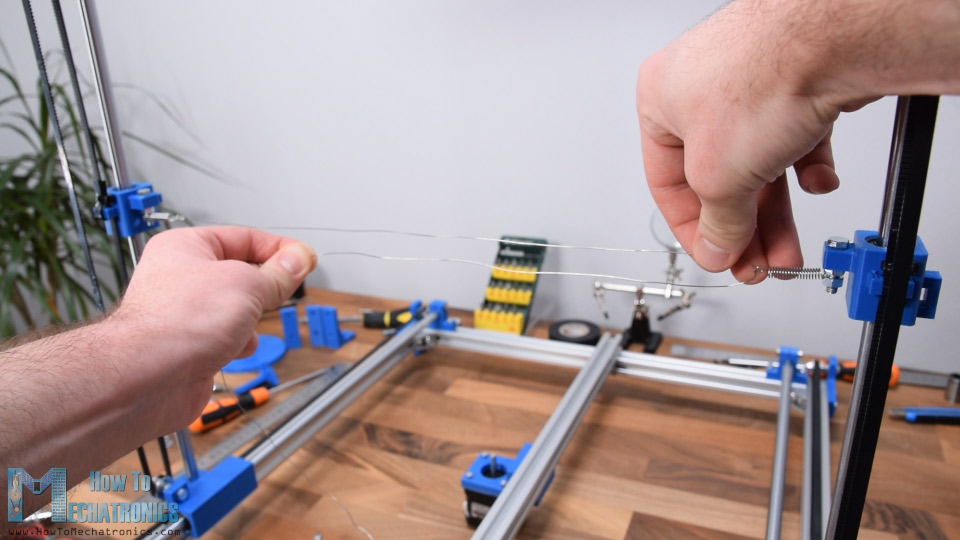

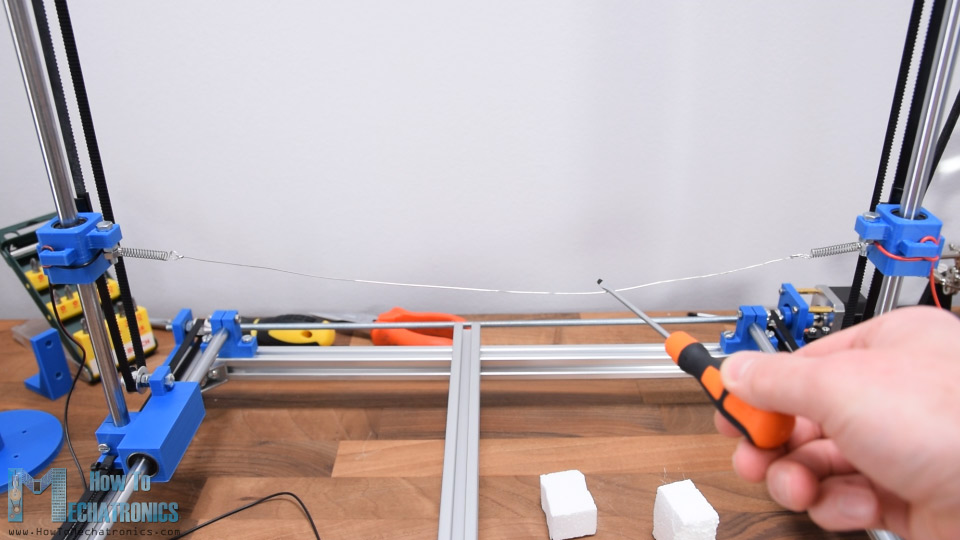

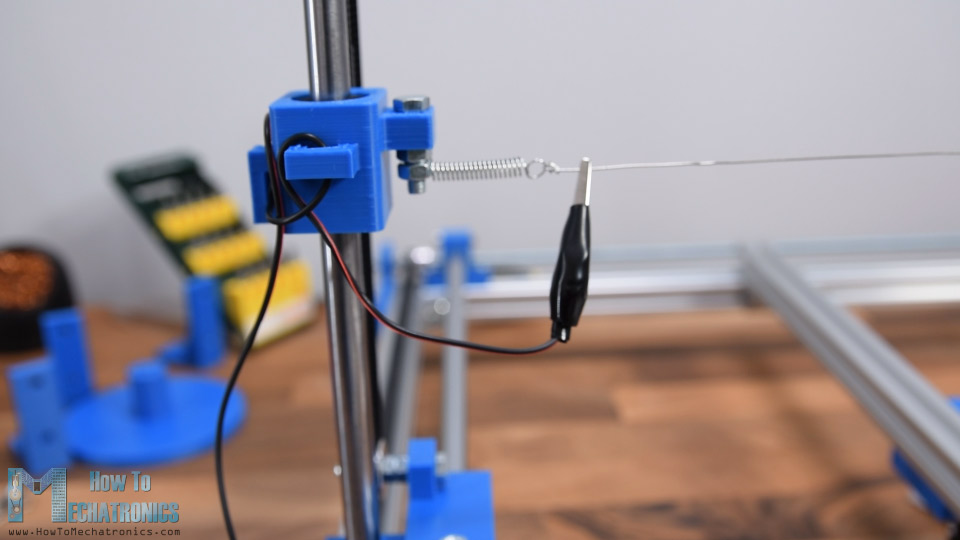

حال در مرحله بعد باید سیم مقاومت را نصب کنیم. این سیم باید ضمن حفظ دمای یکنواخت در طول آن، قادر به تحمل گرمای زیاد باشد. معمولاً از سیم نیکروم یا یک سیم ماهیگیری از جنس استنلس استیل استفاده میشود که در واقع ارزان و به راحتی قابل دستیابی است. برای عملکرد صحیح، سیم باید بین دو برج یا بلوکهای کشویی کشش ایجاد کند که نحوه انجام این کار به شرح زیر است. پیچ و مهره M5 را در هر دو بلوک کشویی وصل کردم و فنرهای کوچک را به آنها اضافه کردم.

سپس سیم را به سادگی به فنرها وصل کرده و تا آنجا که فنرها اجازه میداد، کشیدم. سیم باید مانند این فنرها کش بیاید. زیرا وقتی سیم داغ میشود، طول آن نیز افزایش مییابد. بنابراین فنرها قادر به جبران آن خواهند بود.

بنابراین میتوانیم سیم مقاومت را به برق وصل کنیم. ما از برق DC استفاده خواهیم کرد. بنابراین قطبیت مهم نیست، فقط جریان مهم است تا از طریق جریان سیم داغ شود. در اینجا اطمینان حاصل کنید که سیم الکتریکی شما به اندازه کافی توانایی دارد تا از جریانهای حدود 3 تا 5 آمپر پشتیبانی کند. در این مورد، من از سیم gauge 22 (واحد اندازهگیری قطر سیم) استفاده میکنم، اما من به طور یقین سیم 20 یا 18 gauge را پیشنهاد میکنم.

در ابتدا سیم برق را بین دو مهره وصل کردم که در نتیجه جریان میتواند از طریق سیمپیچ به سیم مقاومت منتقل شود. اما در واقع عملکرد خوبی نداشت و در ادامه به شما نشان خواهم داد که چرا در یک دقیقه من سیم را از طریق دستههای بلوک کشویی به منظور سالم ماندن و دور ماندن از سیم داغ عبور دادم.

در مرحله بعد باید سوئیچهای توقف یا محدودکننده دستگاه CNC را نصب کنیم. این لیمیت سوئیچهای میکرو دارای 3 اتصال زمین، معمولاً باز و معمولاً بسته هستند. در ابتدا من آنها را به اتصالات معمولاً باز اما بعداً به com وصل کردم.

در جریان برخی از آزمایشات من به یک اتصال معمولاً بسته سوئیچ کردم. زیرا در این روش دستگاه با ثباتتر عمل میکند. مشکل این است که در حالیکه ماشین CNC کار میکند، نویز الکتریکی ایجاد می شود که باعث تغییر ناگهانی سوئیچها مانند فشار آنها شده و باعث توقف در کار دستگاه میشود.

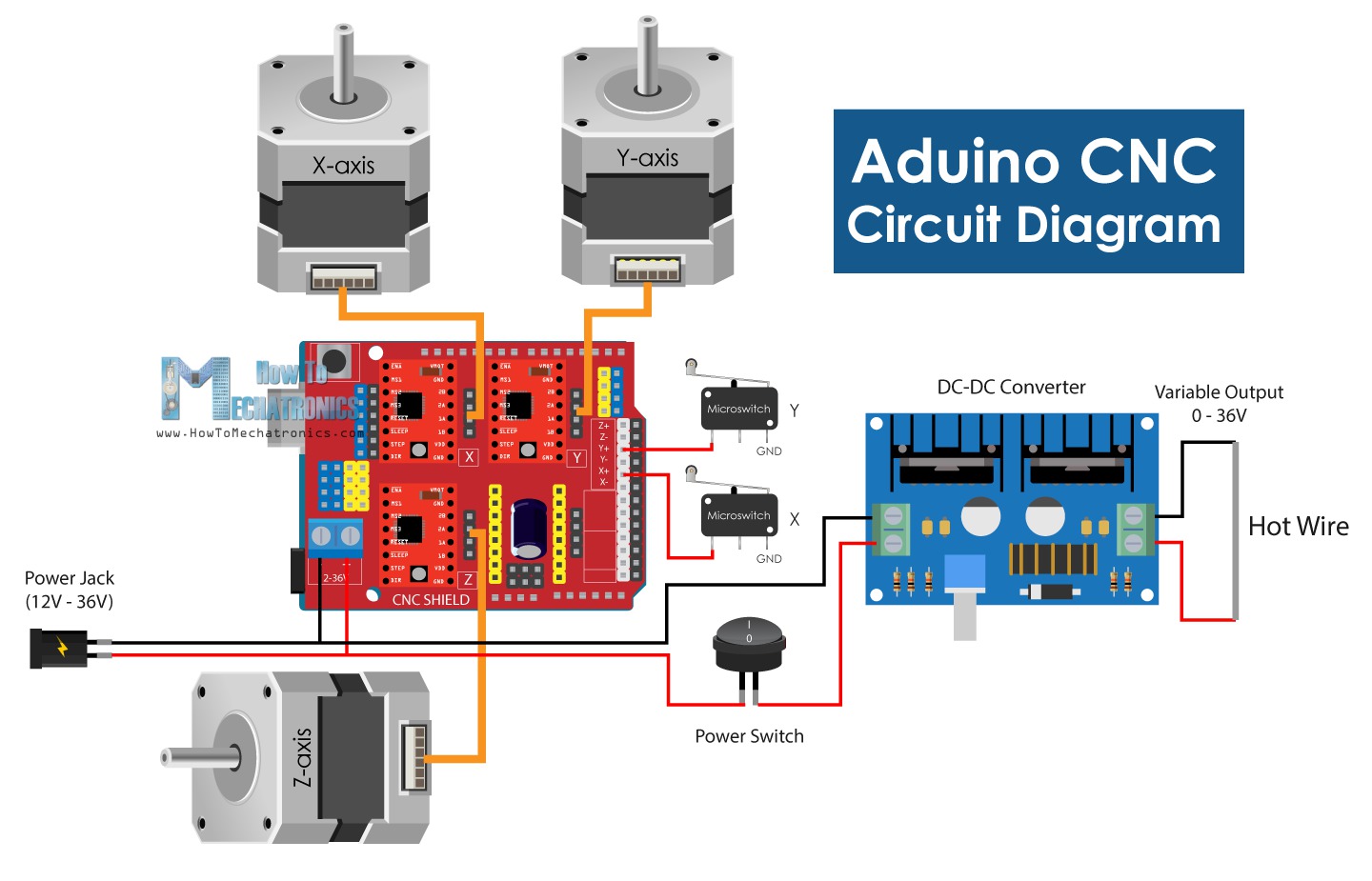

شماتیک مدار برش فوم CNC آردوینو

در مرحله بعد میتوانیم کابلهای استپر موتورها را به هم وصل کرده و سپس نحوه اتصال سایر قطعات را مشاهده کنیم. در اینجا یک شماتیک از نحوه اتصال اجزای مدار وجود دارد.

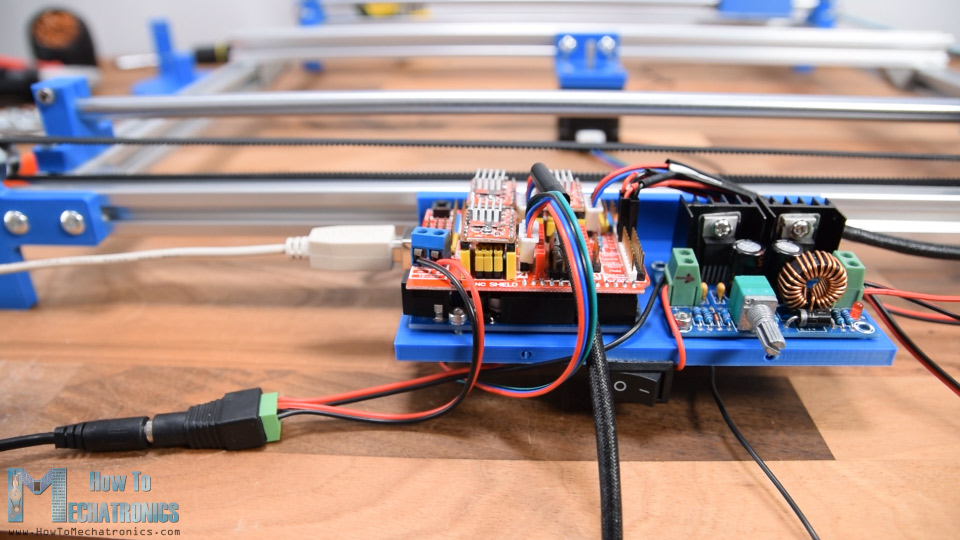

البته مغز این دستگاه CNC برد آردوینو است. در کنار آن، برای کنترل دمای سیم داغ نیز به یک Arduino CNC Shield، سه درایور استپر A4988 و مبدل DC به DC احتیاج داریم.

اجزای مورد نیاز

- استپر موتور – NEMA 17

- درایور استپر A4988

- محافظ آردوینو CNC

- آردوینو Uno

- مبدل DC-DC

- لیمیت سوئیچ

- منبع تغذیه DC

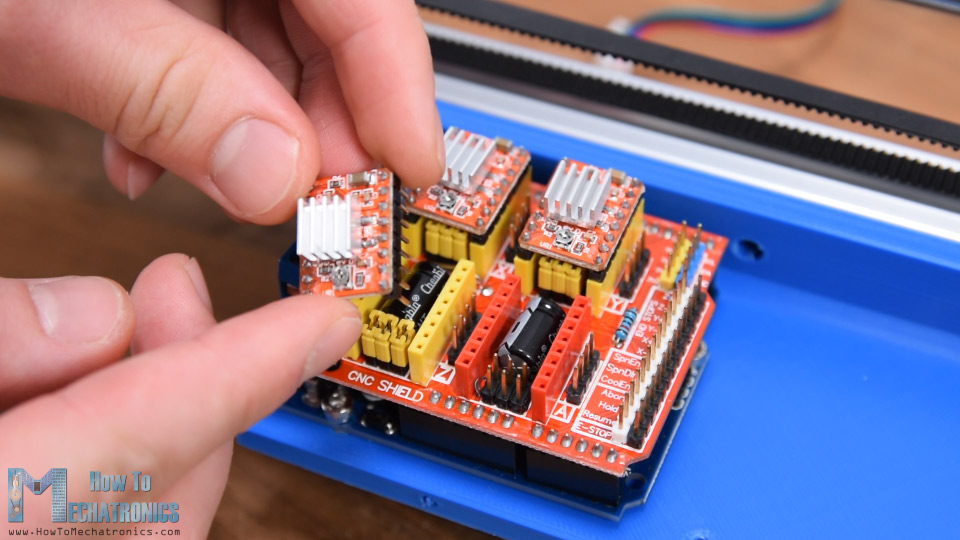

من پایهای سه بعدی برای قطعات الکترونیکی چاپ کردم که آن را در یک طرف از پروفیل T-slot قرار دادم. ابتدا با استفاده از پیچ M3 برد آردوینو را به حالت ایستاده محکم کرده و سپس محافظ آردوینو CNC را در بالای آن قرار دادم.

در مرحله بعد، باید رزولوشن را انتخاب کنیم که در آن درایورهای استپر با استفاده از برخی از پرشها موتورها را هدایت میکنند. در این مورد من، رزولوشن مرحله شانزدهم را با اضافه کردن سه پرش به هر درایور انتخاب کردم و به این ترتیب استپرها حرکات نرمتری خواهند داشت.

هنگام قرار دادن درایورها اطمینان حاصل کنید که جهتگیری آنها صحیح است. پتانسیومتر کوچک میتواند یک شاخص برای آن باشد که باید به سمت پایین محافظ باشد.

من با تهیه مبدل DC ادامه دادم. سپس سه موتور پله را به محافظ آردوینو CNC وصل کردم. همچنین دو لیمیت سوئیچ به پینهای توقف + X و + Y دادم. برای تغذیه دستگاه از منبع تغذیه 12V 6A DC استفاده میکنم. محافظ آردوینو CNC در واقع میتواند از 12 تا 36 ولت کار کند. همچنین مبدل DC خاصی که من استفاده میکنم، میتواند با همان ولتاژ کار کند.

روی ورودی، مبدل DC سوئیچی را اضافه کردم تا بتوانم سیم داغ را بطور جداگانه روشن و خاموش کنم. در خروجی مبدل DC، نیز دو سیم را به سادگی به دو انتهای سیم مقاومت متصل کردم. سرانجام میتوانیم آردوینو را از طریق پورت USB متصل و تغذیه کرده و محافظ آردوینو CNC و استپر موتورها را از طریق منبع DC تغذیه کنیم.

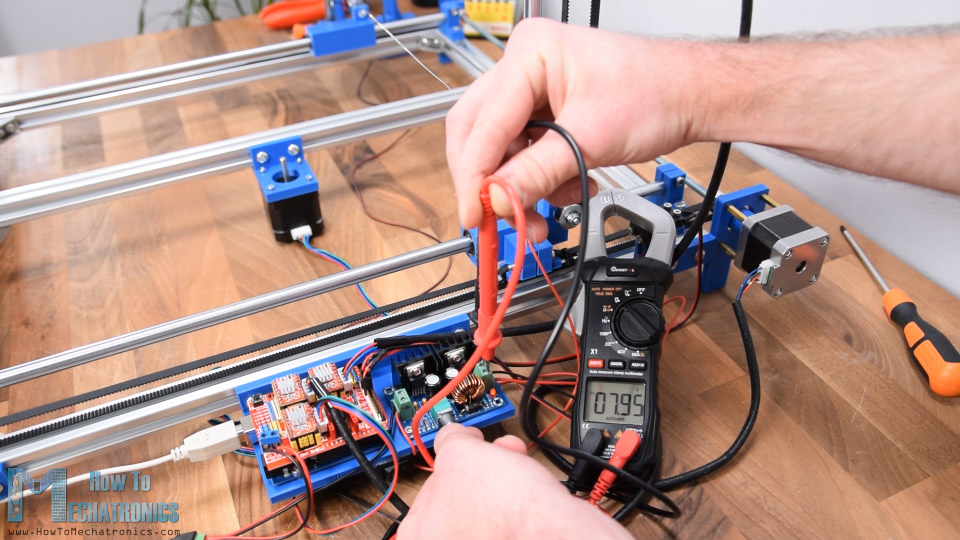

اکنون وقت آن رسیده است که دستگاه را تست کنیم که آیا درست کار میکند یا خیر. من با سیم داغ شروع میکنم. میتوانید در اینجا مشاهده کنید که من در ورودی مبدل DC صفر ولت دارم و هنگامی که سوئیچ را روشن میکنم، 12 ولت را روی ورودی میگیرم. سپس دوباره بر روی خروجی مبدل DC، صفر ولت داریم. اما وقتی شروع به تغییر پتانسیلومتر میکنیم؛ میتوانیم ولتاژ خروجی را از 0 تا 12 ولت تنظیم کنیم. بنابراین جریان از طریق سیم داغ عبور و به موقع دمای آن تغییر مییابد.

بهترین روش برای آزمایش این است که خروجی مبدل DC را در چه ولتاژی باید تنظیم کنید و سعی به بریدن فوم کنید. سیم داغ باید بتواند بدون مقاومت و خم شدن زیاد فوم را از بین ببرد.

با این حال پس از آزمایش اولیه، میتوانید ببینید که به دلیل گرما و فنرهایی که کار خود را انجام ندادند، چه اتفاقی برای سیم داغ من افتاد.

در واقع فنرها عملکرد خود را به دلیل گرمای بیش از حد از دست دادند. زیرا با این تنظیمات جریان از آنها نیز عبور مییابد.

بنابراین، من فنرهای قدیمی را با فنرهای جدید جایگزین کردم. اکنون با اتصال سیمهای برق به طور مستقیم به سیم مقاومت، با کمک برخی از گیرههای سوسماری، فنرها را از جریان دور کردم.

نرمافزار دستگاه CNC آردوینو

اکنون وقت آن رسیده که به این دستگاه جان ببخشیم و آن را به یک دستگاه CNC واقعی تبدیل کنیم.

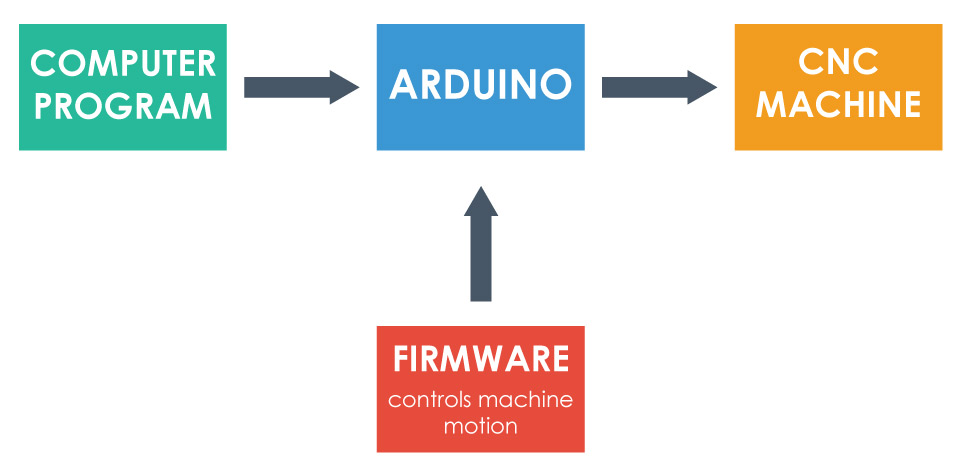

برای این منظور، ابتدا باید یک فریمور را در آردوینو بارگذاری کنیم که حرکت دستگاه را کنترل کند. محبوبترین گزینه برای دستگاههای CNC، فریمور GRBL است.

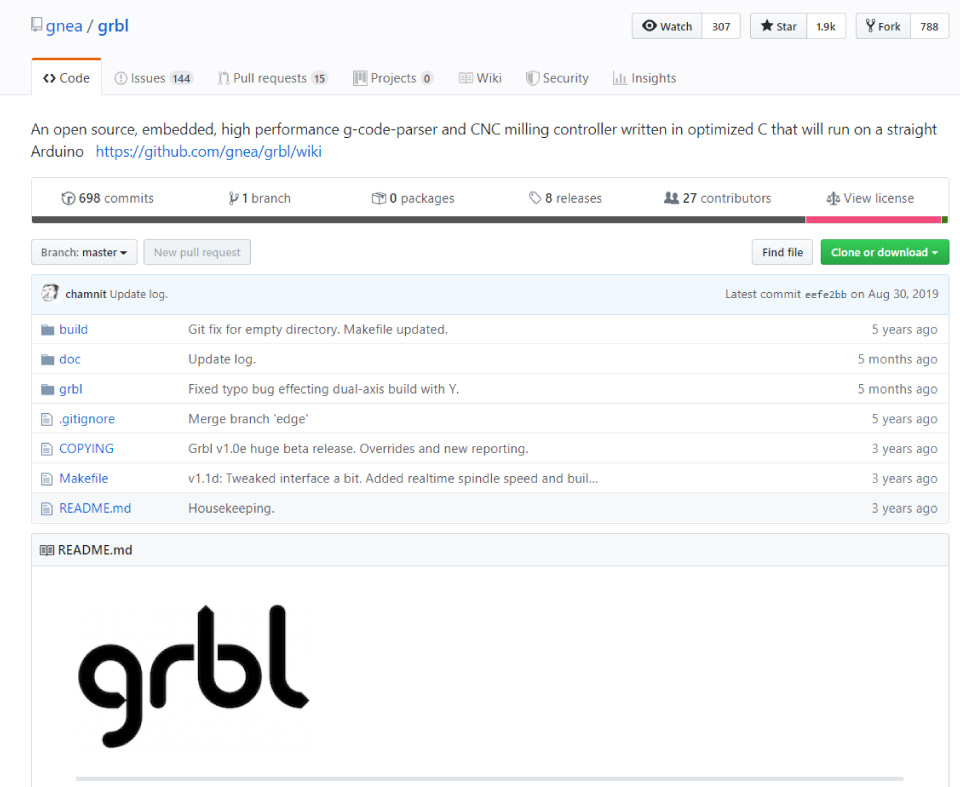

این برنامه منبع باز بوده و میتوانیم آن را از GitHub.com دانلود کنیم. پس از دانلود با فرمت فایل فشرده، میتوانیم آن را اکسترکت کرده و پوشه “lgrb” را کپی و آن را در فهرست کتابخانه آردوینو قرار دهیم. سپس میتوانیم آردوینو IDE را باز کنیم و از مسیر File > Examples > grbl نمونه grblUpload را انتخاب کنید. حال باید برد آردوینو را که از آن استفاده میکنیم، آردوینو UNO را انتخاب کنیم. پورت COM را که آردوینو ما به آن متصل است، انتخاب و در آخر این طرح را در آردوینو بارگذاری کنیم. پس از بارگذاری، اکنون آردوینو میداند که چگونه G-codes را بخواند و چگونه دستگاه را طبق آنها کنترل کند.

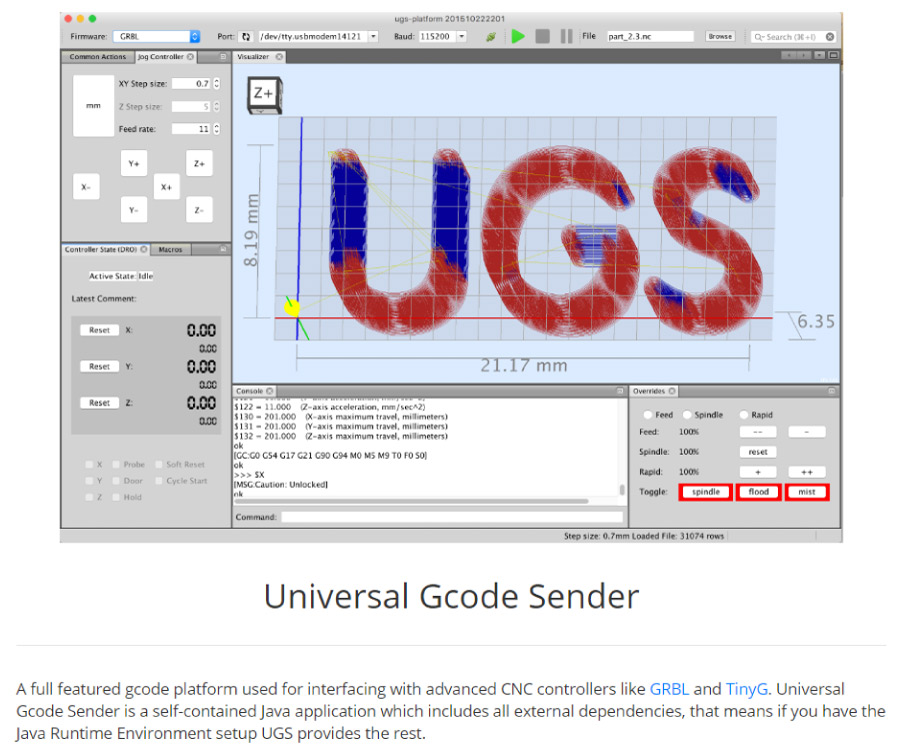

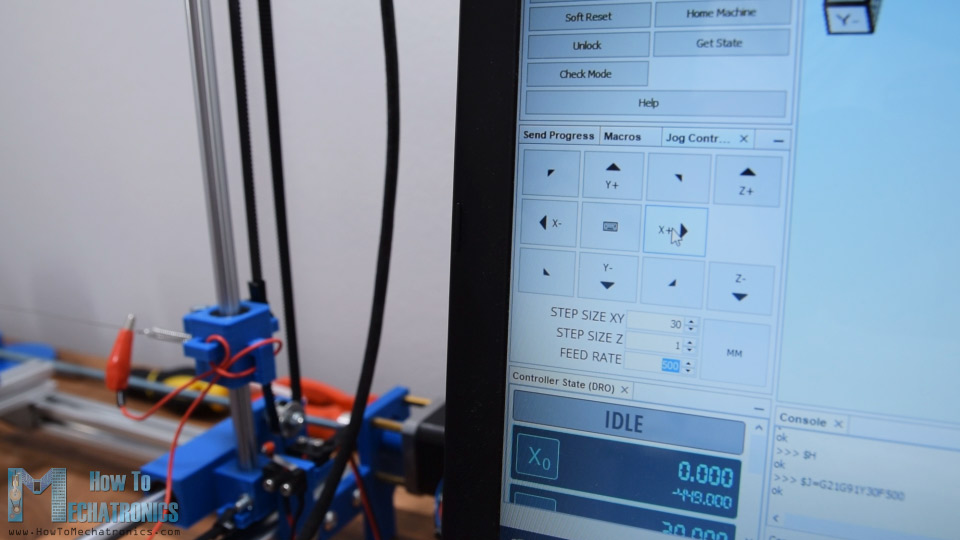

در مرحله بعدی، ما به نوعی رابط یا کنترلر نیاز داریم که با آردوینو ارتباط برقرار کرده و به آن فرمان دهد. در اینجا نیز من یک برنامه منبع باز را برای این منظور انتخاب میکنم و آن Universal G-Code Sender است.

من ورژن 2.0 پلتفورم را دانلود کردم. برای اجرای برنامه، باید فایل زیپ را اکسترکت کنید، به پوشه “bin” بروید و هر یک از فایلهای اجرایی ugplatfrom را باز کنید. این برنامه در واقع یک برنامه JAVA است. بنابراین برای اجرای این برنامه باید ابتدا JAVA Runtime Environmen را نصب کنیم.

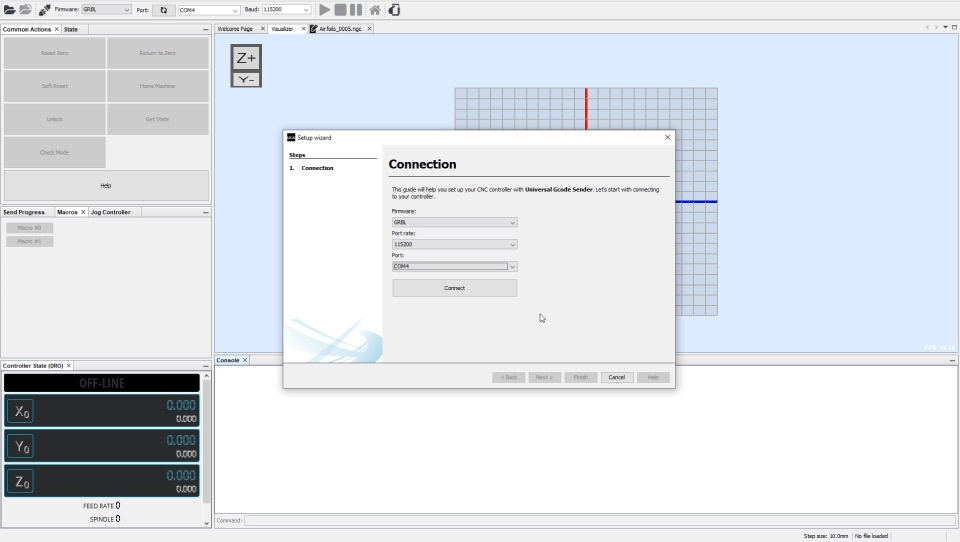

هنگامیکه ما در ابتدا برنامه Universal G-Code Sender را باز میکنیم، باید Setup wizard را برای کانفینگ دستگاه اجرا کنیم.

در اینجا ما فقط به انتخاب پورت مناسب و اتصال برنامه به آردوینو نیاز داریم. پس از برقراری اتصال، میتوانیم با کلیک بر روی دکمهها، حرکت موتورها را بررسی کنیم. در صورت نیاز نیز میتوانیم جهت را معکوس کنیم. من حرکات مثبت را برای رفتن از موقعیت مبدا یعنی مکانی که در آن لیمیت سوئیچها قرار دارند، به طرف دیگر انتخاب کردم.

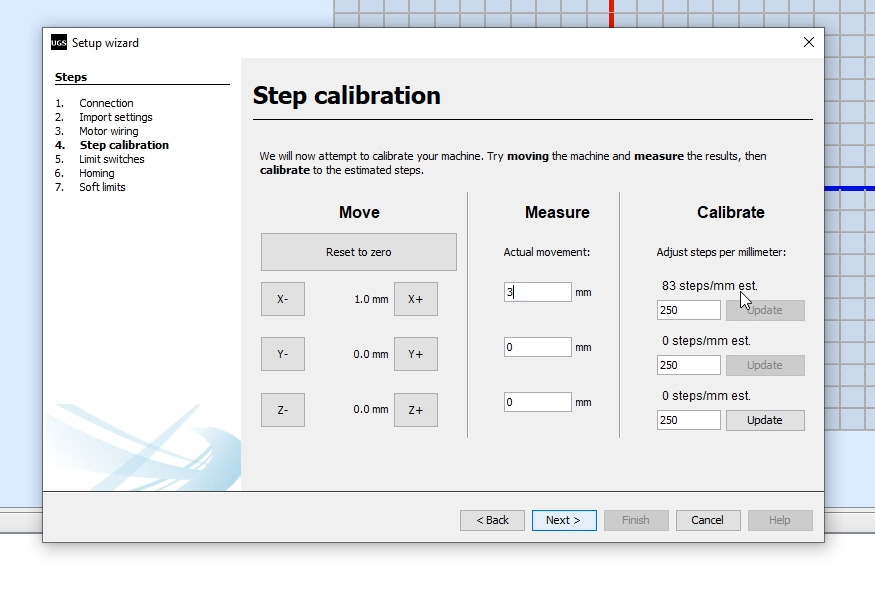

در مرحله بعد، برای دستیابی به حرکات صحیح و دقیق، باید گامهای موتورها را کالیبره کنیم. از آنجا که وضوح استپ شانزدهم را روی درایورها انتخاب کردیم و موتورها دارای 200 مرحله فیزیکی هستند، پس بدین معنی است که موتور 3200 استپ را طی میکند تا بتواند 360 درجه کامل حرکت کند. حال، بسته به نوع گیرنده یا در این مورد اندازه قرقرهها، باید تعداد مراحل مورد نیاز موتور را تا دستگاه بتواند 1 میلیمتر حرکت کند؛ محاسبه کنیم. مقدار پیشفرض در اینجا 250 استپ در میلیمتر تنظیم شده است. بنابراین، پس از کلیک بر روی یکی از این دکمههای حرکت، موتور 250 استپ را طی میکند.

اکنون در واقعیت، با استفاده از یک خط کش، حرکت واقعی دستگاه را اندازهگیری میکنیم و آن مقدار را در اینجا وارد برنامه میکنیم. با توجه به این، برنامه محاسبه کرده و به ما میگوید که به چه مقدار باید پارامتر steps/mm را تغییر داده و بهروز کنیم. در این مورد این مقدار 83steps/mm است. در مورد محور Z، من این مقدار را 400steps/mm قرار دادهام که بدان معنی است که مقدار 1 میلیمتر برای محور Z باعث چرخش 45 درجه خواهد شد.

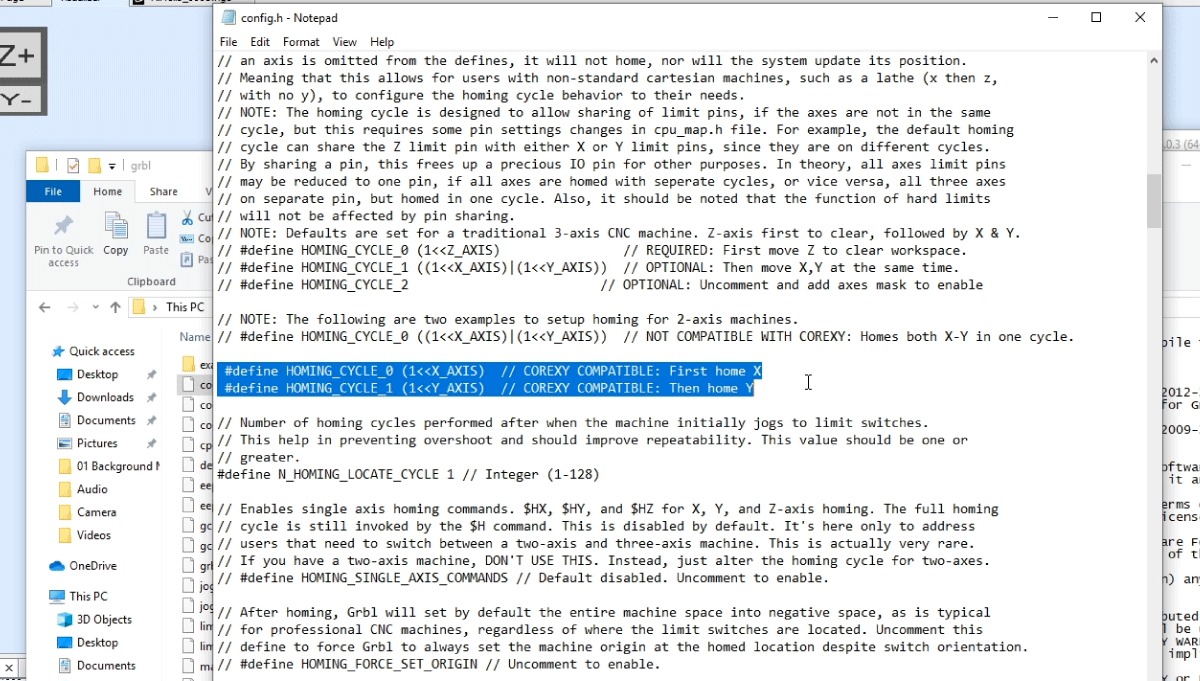

در مرحله بعد، باید بررسی کنیم که آیا لیمیت سوئیچها به درستی کار میکنند یا خیر. میتوانیم آنها را در اینجا، بسته به اینکه به صورت NO یا NC وصل کردهایم، برعکس کنیم. دقیقاً همانطور که قبلاً گفتم، اتصال NC برای من بهتر عمل کرد. به هر حال، باید توجه داشته باشیم که باید لیمیت سوئیچ محور Z را خاموش کنیم، زیرا در دستگاه خود موردی از آن را نداریم. اگر آن را خاموش نکنیم، نمیتوانیم دستگاه را در وضعیت مبدا قراردهیم. برای این کار باید به پوشه grbl در کتابخانه آردوینو برویم و فایل config.h را ویرایش کنیم.

در اینجا ما باید خطوط چرخه homing را بیابیم و تنظیم پیشفرض مربوط به دستگاه CNC سه محور را وارد و تنظیم دستگاه 2 محور را حذف کنیم. حال باید فایل را ذخیره کنیم و نمونه grblUpload را دوباره در آردوینو بارگذاری کنیم. توجه داشته باشید که احتمالاً باید برنامهها را مجدداً راهاندازی کنید تا همه چیز به درستی کار کند.

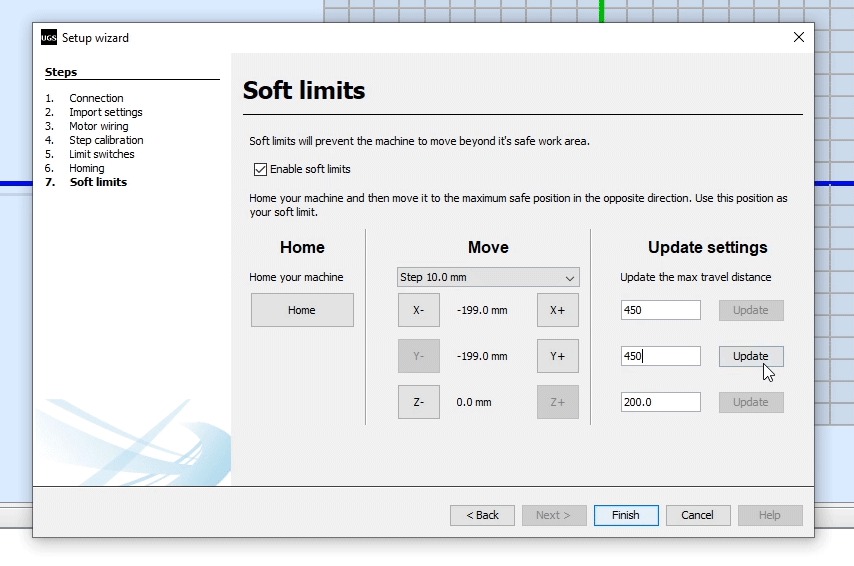

در مرحله بعد، میتوانیم با استفاده از دکمه Try homing سعی کنیم دستگاه را در وضعیت مبدا قرار دهیم. با کلیک، دستگاه حرکت به سمت لیمیت سوئیچ X را شروع کرده و پس از فشردن، حرکت محور Y را شروع میکند. در صورت لزوم، میتوان مسیرهای لیمیت سوئیچ را تغییر داد. در پایان setup wizard، میتوانیم محدودیتهای نرم را تنظیم کنیم که در واقع حداکثر مسافتی را که دستگاه میتواند در هر جهت طی کند، محدود میکند. در مورد من این مقدار 45x45cm است.

خوب، اکنون برنامه آماده کار است. همیشه باید دستگاه را قبل از هر بار استفاده، چک کنید. سپس میتوانید هر کاری را که میخواهید، انجام دهید. ابتدا پیشنهاد میکنم با دستگاه کمی کار كنید و كنترلر Jog را تست كنید یا به صورت دستی دستگاه را حرکت دهید. همچنین در این مرحله باید سعی کنید مقداری از فوم را برش بزنید تا دریابید که چه میزان سرعت حرکت برای شما مناسب است.

بنابراین، شما باید هم با دمای سیم داغ و هم با feed rate بازی کنید تا بفهمید که چه تنظیمی باعث دقیقتر شدن برشهای قطعات فوم شما میشود.

تولید G-code برای دستگاه CNC

سرانجام، آنچه در این ویدئو باقیمانده است این است که نگاهی به نحوه تهیه نقشهها بیاندازیم تا دستگاه CNC بتواند اشکالی از آنها ایجاد کند. برای این منظور، ما به یک نرمافزار گرافیک برداری نیاز داریم که آن Inkscape است. میتوانید آن را از وبسایت رسمی آن به صورت رایگان دانلود کنید.

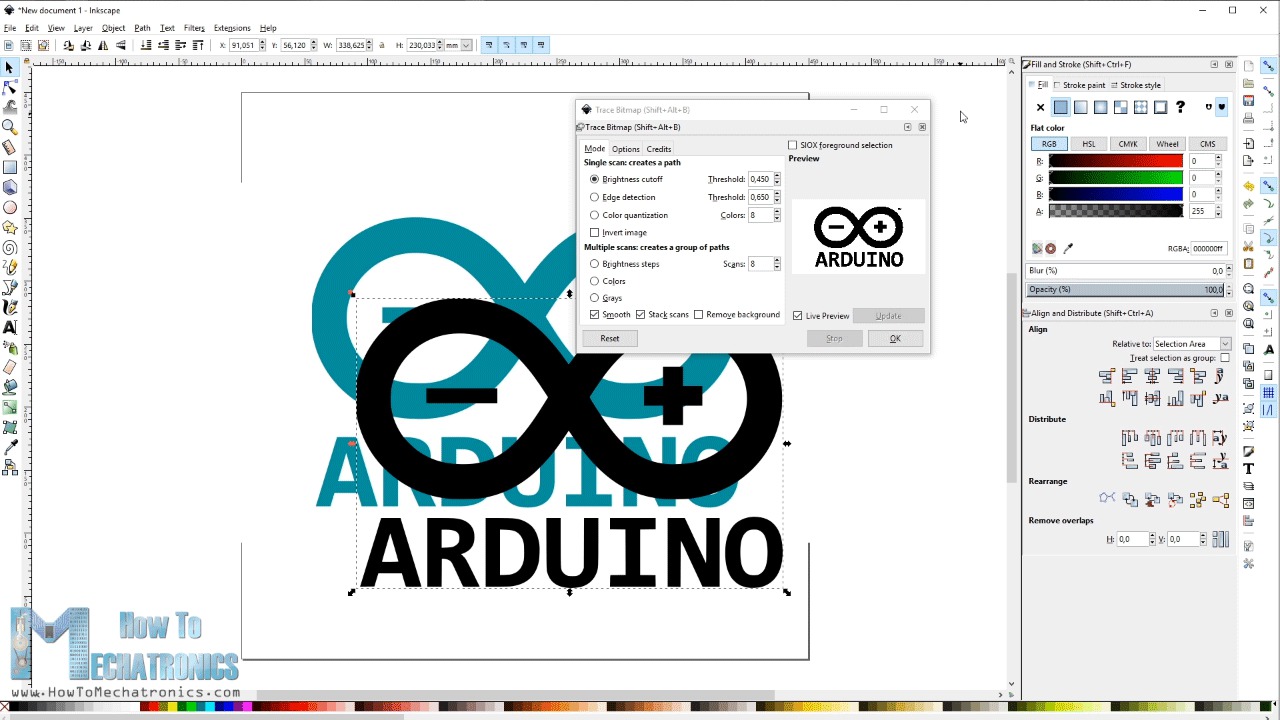

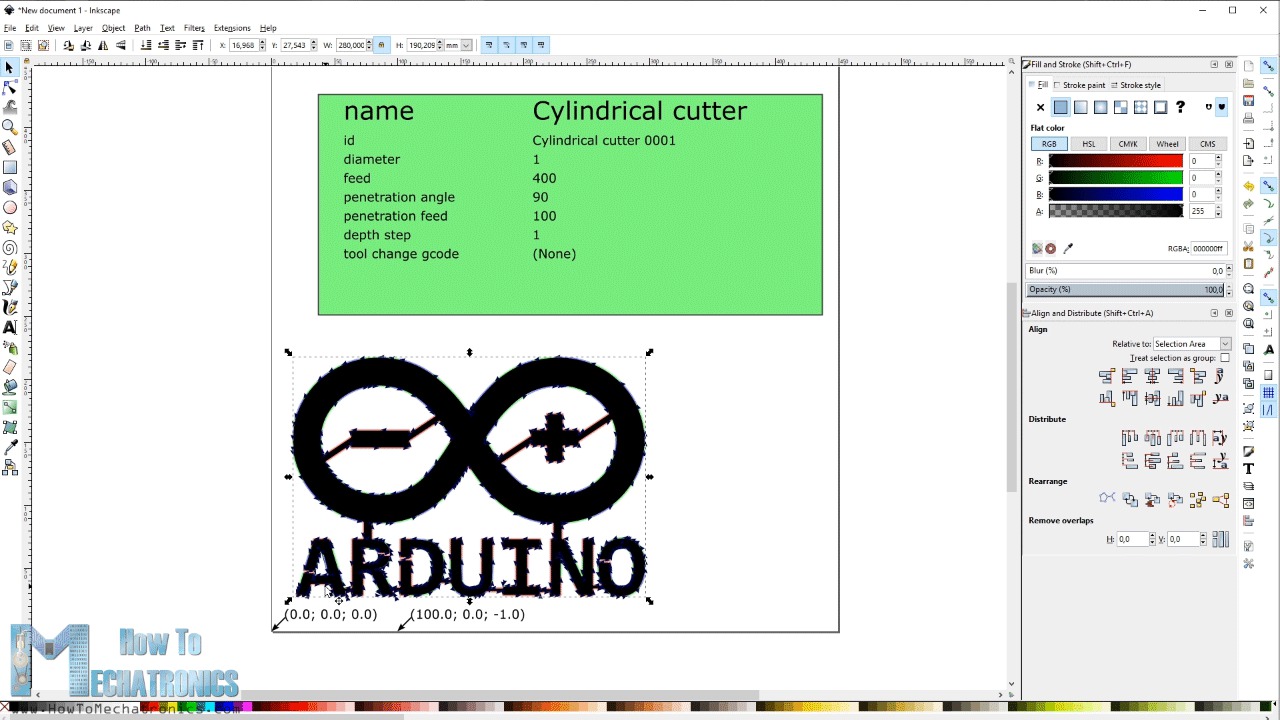

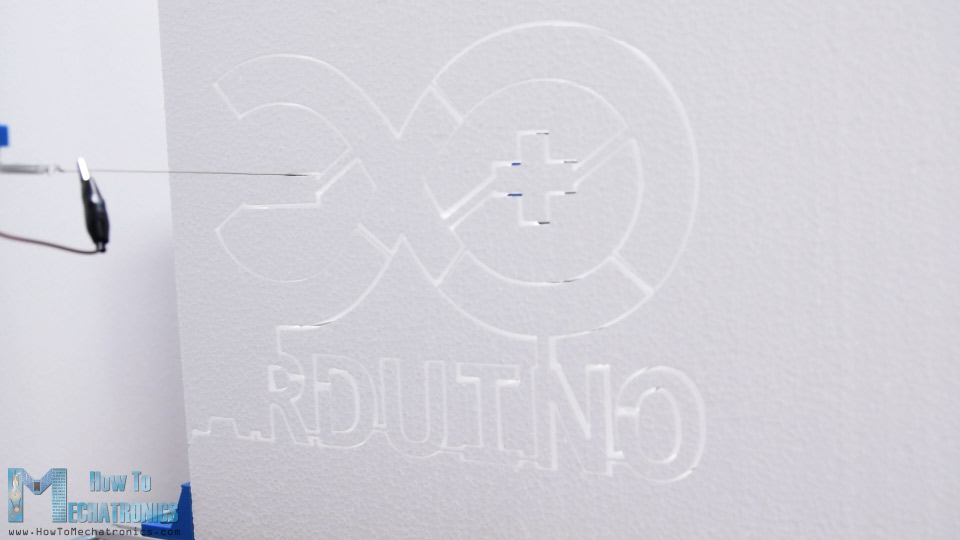

دو مثال از نحوه تهیه G-code برای دستگاه CNC آردوینو با استفاده از Inkscape را به شما نشان میدهم. ابتدا باید اندازه صفحه را به اندازه ناحیه کاری خود تنظیم کنیم که 45x45cm میباشد. برای مثال اول، من لوگو آردوینو را دانلود کرده و وارد برنامه کردم. با استفاده از عملکرد Trace Bitmap باید تصویر را به فرمت برداری تبدیل کنیم.

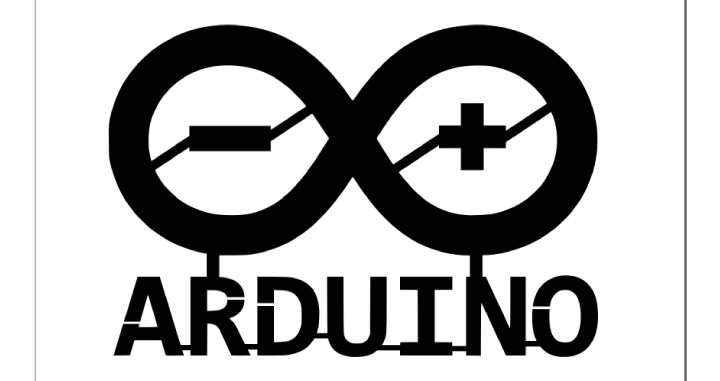

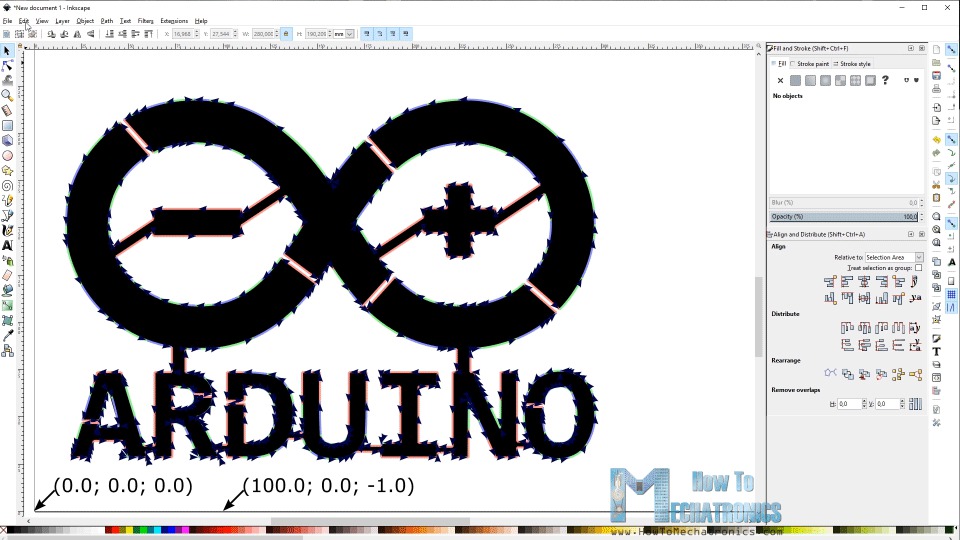

حال برای اینکه بتوانیم این شکل را با سیم داغ برش دهیم، باید شکل را به یک مسیر پیوسته تبدیل کنیم. به این دلیل که سیم داغ همیشه در ناحیه کاری ثابت است، پس نمیتواند مثلاً کمی بلند شود یا مثل لیزر هنگام حرکت از روی حرف یا شکل دیگری، خاموش و روشن شود.

بنابراین با استفاده از مربعهای ساده، من تمام قطعات جداگانه را به هم متصل کردم. ما این کار را با انتخاب قطعات انجام میدهیم و سپس از عملکرد Union استفاده میکنیم. از طرف دیگر، حلقههای بسته داخلی نیاز به باز شدن دارند. ما این کار را نیز با استفاده از عملکرد Difference انجام میدهیم.

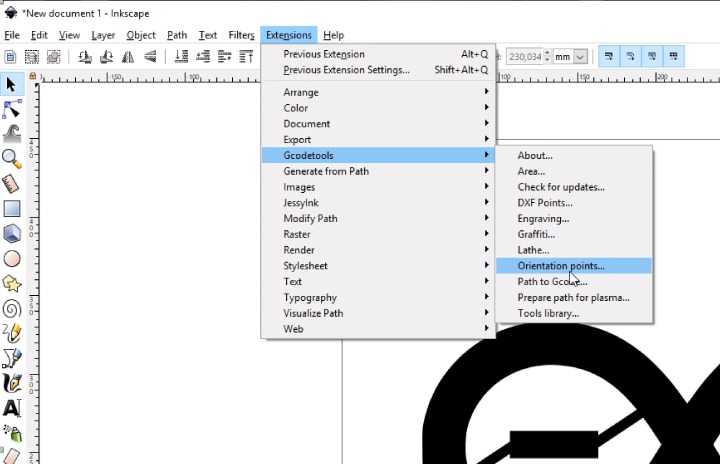

بنابراین پس از آماده شدن نقشه، میتوانیم از افزونه Gcodetools برای تولید G-code استفاده کنیم. ابتدا باید نقاط Orientation را تولید کنیم.

سپس میتوانیم مدل خود را به اندازه دلخواه درآوریم. در مرحله بعد، باید به tools library برویم و با این کار ابزاری را که برای دستگاه CNC آردوینو استفاده میکنیم، تعریف کنیم. ما میتوانیم یک استوانه انتخاب کنیم، زیرا سیم بطور آشکارا دارای شکل استوانهای است. در اینجا میتوان پارامترهایی مانند قطر tool را تغییر داد. من آن را بر روی 1 میلیمتر قرار دادم و همچنین feed rate را تنظیم میکنیم. پارامترهای دیگر در حال حاضر مهم نیستند. سرانجام میتوانیم با استفاده از عملکرد Path to Gcode، G-code را برای این شکل تولید کنیم.

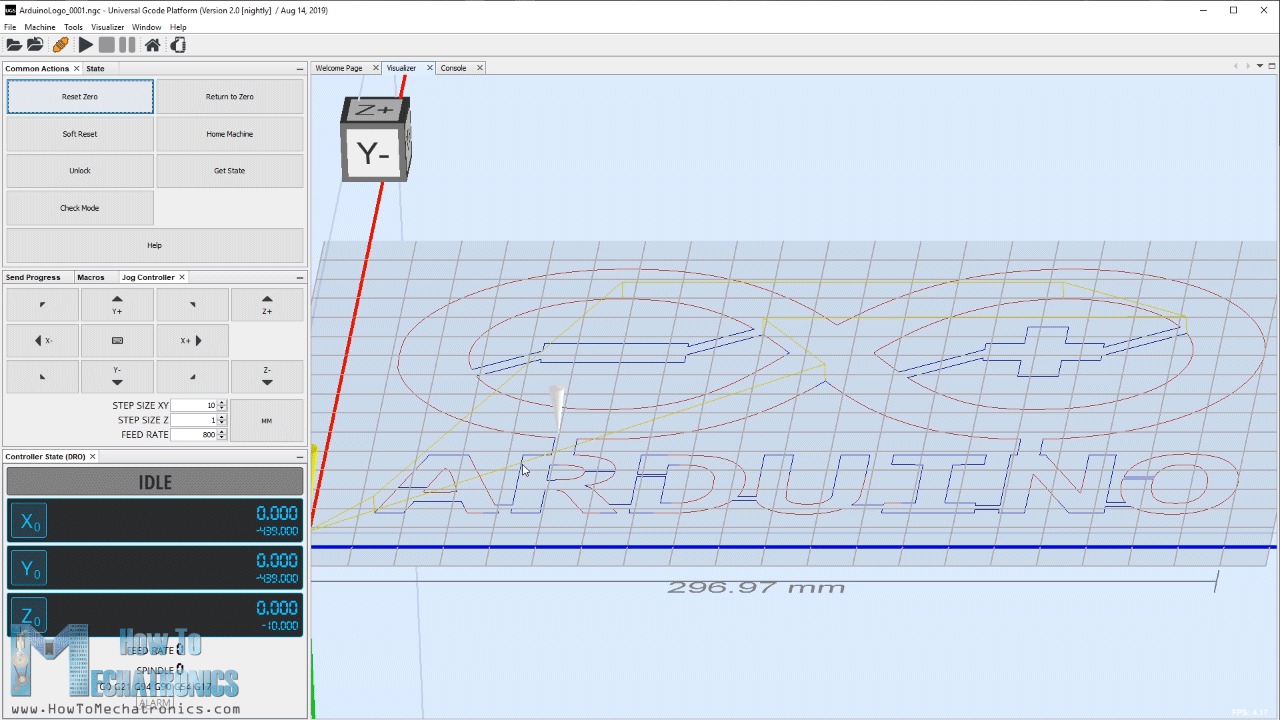

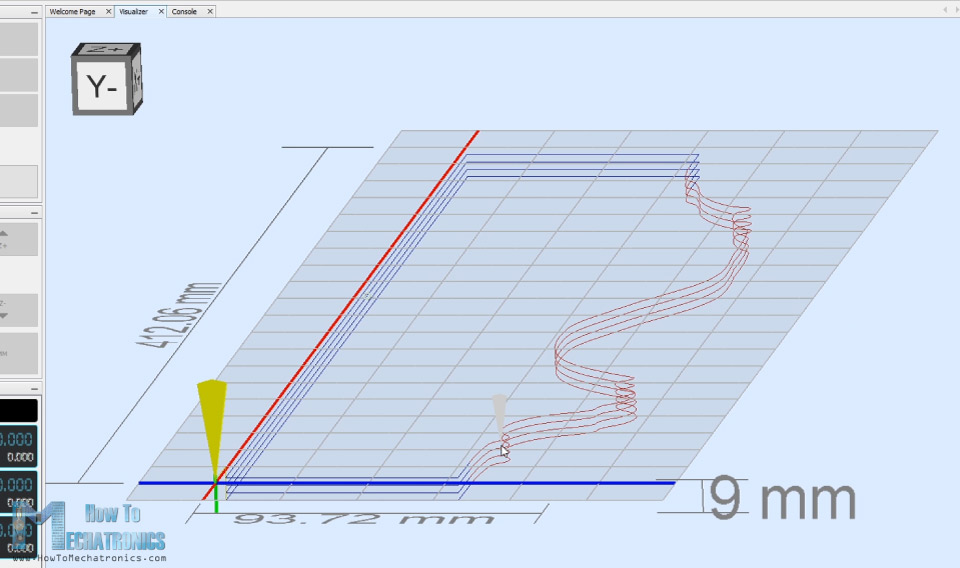

G-code به سادگی مجموعهای از دستورالعملهایی است که GRBL یا آردوینو قادر به درک آن هستند و طبق آنها موتورهای استپر را هدایت میکنند. بنابراین، اکنون میتوانیم G-code را در برنامه فرستنده یونیورسال G-code باز کنیم و از طریق پنجره Visualizer میتوانیم در مسیری حرکت کنیم که دستگاه باید طی کند.

با این حال، میتوانیم در اینجا خطوط زرد را مشاهده کنیم که نشاندهنده یک مسیر توخالی هستند یا نمایش مسیر در صورت استفاده از مته یا لیزر. همانطور که قبلاً نیز اشاره کردم، در این حالت سیم داغ نمیتواند در این مسیر حرکت کند، زیرا سبب ایجاد شکاف و برش در مواد شده و شکل را خراب میکند. در اینجا باید توجه داشته باشیم که ما یک مسیر واحد برای کل شکل نداریم. زیرا فراموش کردهایم که مناطق بسته را در اطراف لوگو باز کنیم. بنابراین ما به سادگی میتوانیم به طراحی برگردیم، مناطق بسته را باز کنیم و دوباره G-code را تولید کنیم.

نکته دیگری که باید به آن اشاره کرد و ایده خوبی است، این است که با زدن دوبار کلیک بر روی شکل، نقطه شروع خود را انتخاب کنید، یک گره را انتخاب کرده و در گره انتخابی مسیر Break را انتخاب کنید. حال اگر G-code جدید را باز کنیم، میبینیم که مسیر از A به بعد شروع میشود، از کل شکل میگذرد و دوباره با رسیدن به A خاتمه مییابد.

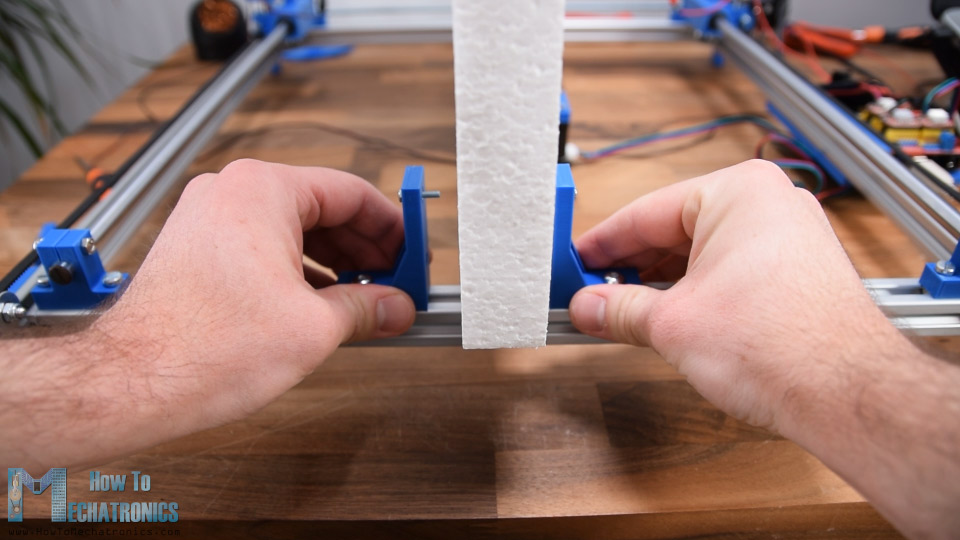

برای اتصال قطعات فوم به دستگاه CNC این نگهدارندههای ساده را ساختهایم که دارای پیچهای M3 هستند که به فوم نفوذ میکنند و آن را در جای خود نگه میدارند.

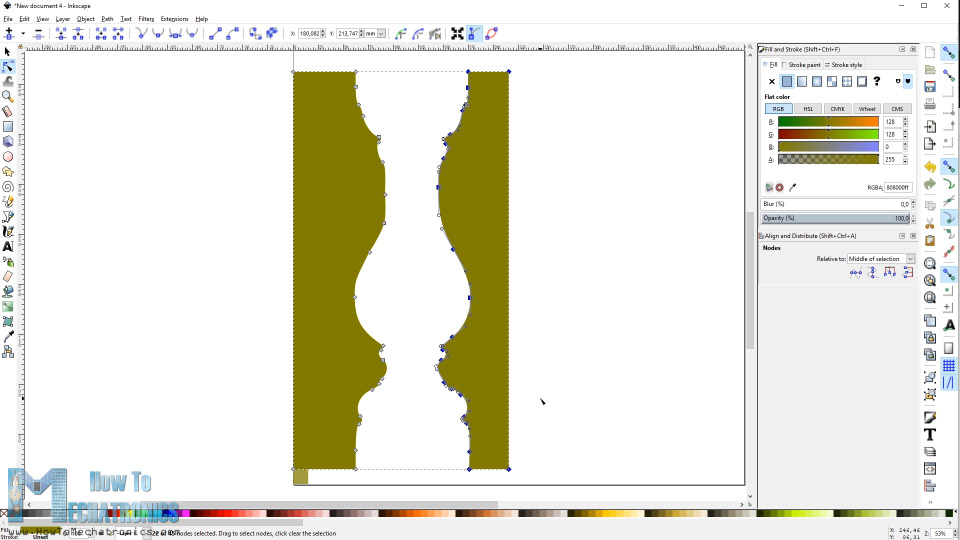

اکنون، یک مثال دیگر از نحوه ساختن یک شکل سه بعدی را به شما نشان خواهیم داد. ما یک ستون مربعی ایجاد خواهیم کرد که باید از چهار طرف و بصورت 90 درجه از یکدیگر بریده شود.

همانطور که قبلاً نشان داده شده بود، شکل ستون را با روش Trace Bitmap بدست آوردیم. حالا میتوانیم یک مستطیل ساده به اندازه ستون بکشیم و ستون را از مستطیل جدا کنیم. ما تنها به یک مسیر پروفیل ستون نیاز داریم. بنابراین یکی از طرفین را حذف خواهیم کرد. این مسیر واقعی است که دستگاه CNC باید طی کند و پس از هر بار عبور، میبایست استپر سوم را 90 درجه بچرخانیم.

برای انجام این کار هنگام ایجاد نقاط راهنما، باید عمق Z را روی 8mm- تنظیم کنیم. سپس در پارامترهای tool باید مرحله عمق را به مقدار 2 میلیمتر تنظیم کنیم. حال پس از تولید G-code میتوانیم آن را در فرستنده G-code باز کنیم. میبینیم که دستگاه 4 بار از همان مسیر با اختلاف عمق 2 میلیمتر عبور میکند. در مورد روتر CNC به این معناست که مته (تیغه) در هر بار 2 میلیمتر برای برش مواد عمیقتر میشود. اما در اینجا همانطورکه در ابتدا نشان داده شده است، ما محور Z را تنظیم میکنیم تا مسیر موتور استپر با هر میلیمتر، 45 درجه یا برای دو میلیمتر، به اندازه 90 درجه بچرخد.

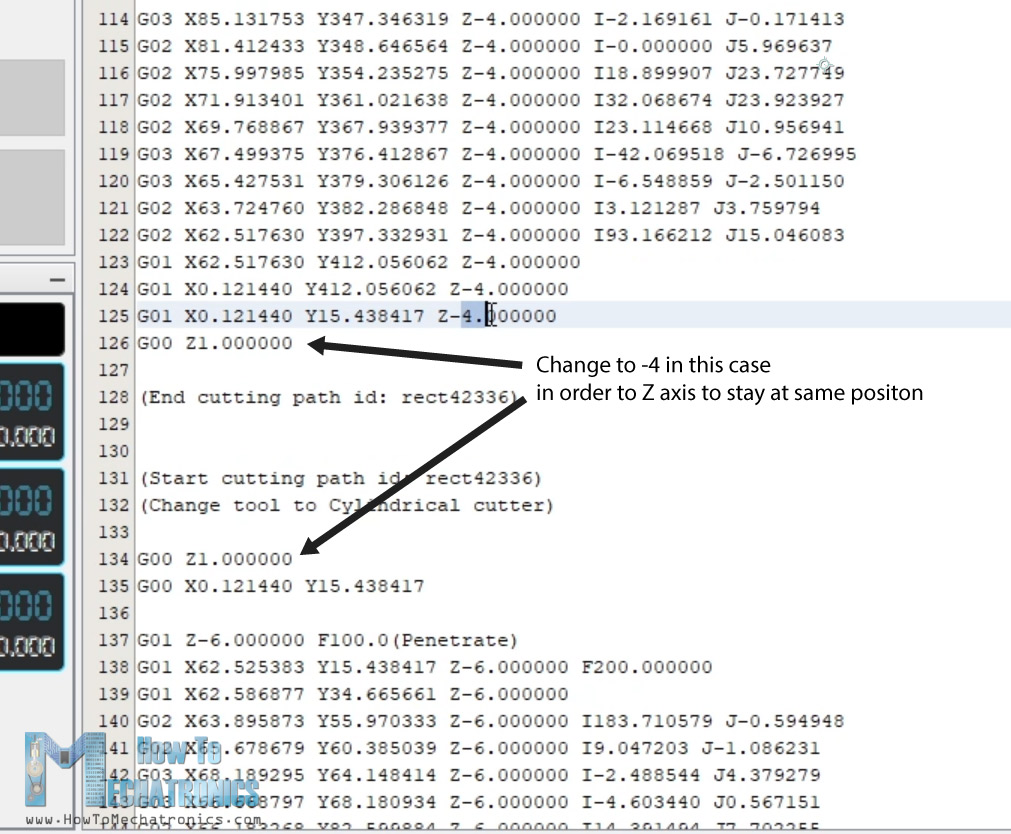

در هر حال، در اینجا ما نیز باید کمی G-code را اصلاح کنیم. به طور پیشفرض، G-code تولید شده پس از هر بار عبور، محور Z را به مقدار 1 میلیمتر منتقل میکند. در مورد روتر CNC به این معنی است که در صورتیکه به مسیر توخالی نیاز داریم، مته را بالا میبرد.

در واقع، میتوانستیم G-code را اصلاح نکنیم، اما باعث تغییرات غیرضروری محور Z یا چرخش بدون دلیل فوم میشود. بنابراین پس از هر تکرار کد، ما فقط باید مقادیر محور Z را تغییر دهیم تا بتوانیم در همان مکان ثابت بمانیم، بدون اینکه آن را به مقدار 1 میلیمتر به عقب بکشانیم.

به منظور نصب قطعههای فوم برای ساخت شکل سه بعدی، از این پلتفرم استفاده میکنیم که شامل یک سری از پیچهای M3 است که ستونی داخل فوم ایجاد کرده و آنها را هنگامیکه در حال شکلگیری هستند، نگه میدارد.

قبل از اجرای G-code، لازم است که سیم داغ را نزدیک قطعه فوم بیاوریم. فاصله از مرکز تا سیم داغ باید به اندازهای باشد که میخواهیم شکل را علامتگذاری کنیم. در صورتیکه به ابعاد دقیقی نیاز داریم مانند آن چیزی که در نقشه است، باید فاصله را از مبدا تا مرکز شکل همانگونه که در نقشه انجام دادیم، اندازهگیری کنیم.

سپس ما باید بر روی دکمه Reset Zero در کنترلر کلیک کنیم تا به برنامه بگوییم به جای موقعیت مبدا باید از اینجا شروع کند. و این درست است. اکنون ما فقط باید روی دکمه Play کلیک کنیم و دستگاه CNC آردوینو شکل سه بعدی را ایجاد میکند.

میتوانید فایلهای G-code و فایلهای Inkscape را برای تمام مثالها از سایت منبع دانلود کنید.

منبع: ترجمه از سایت howtomechatronics

امیدوارم توضیحات به اندازه کافی واضح باشد و بتوانید دستگاه CNC خود را بسازید. در صورت تمایل میتوانید هر سؤالی را در بخش نظرات زیر بپرسید و مجموعه پروژههای آردوینو ما را بررسی کنید.

اگر این نوشته برایتان مفید بود لطفا کامنت بنویسید.

آموزش طراحی و ساخت پروژه های الکترونیک و برنامه نویسی میکروکنترلر ها آموزش الکترونیک,آموزش رزبری پای,آموزش راه اندازی ماژول و سنسور,آموزش آردوینو,نرم افزار های الکترونیک, طراحیPCB,برنامه نویسی میکروکنترلرها ARM AVR PIC FPGA

آموزش طراحی و ساخت پروژه های الکترونیک و برنامه نویسی میکروکنترلر ها آموزش الکترونیک,آموزش رزبری پای,آموزش راه اندازی ماژول و سنسور,آموزش آردوینو,نرم افزار های الکترونیک, طراحیPCB,برنامه نویسی میکروکنترلرها ARM AVR PIC FPGA

سلام خسته نباشین .

مطالب بسیار عالی عالی و کاربردی هست وتشکر میکنم . فقط اگه امکا نش هست روی نرم افزارها و سیم کشی ها مطلب بیشتر بزارین .

فایل های سه بعدی رو ازکجا دانلود کنیم